高层建筑中全钢大模板的施工技术

俞洁

杭州茂辉建设工程有限公司

随着城市化进程加速,高层建筑对混凝土结构施工提出了更高要求。传统组合钢模因接缝多、易变形等缺陷,难以满足清水混凝土施工标准。全钢大模板技术凭借其整体性强、承载力高、周转次数多等优势,逐渐成为高层建筑剪力墙施工的主流方案。

1 工程概况

以某市高层住宅楼项目为例,该工程总建筑面积,地下 2 层,地上 30层,建筑高度 98.6m ,结构形式为框架-剪力墙结构。标准层高 3.0m ,剪力墙厚度 200-300mm ,混凝土强度等级 C40-C50。

2 全钢大模板的施工特点

2.1 结构设计与材料优势

全钢大模板采用 Q355B 高强度钢板焊接而成,标准板尺寸设计,板厚6mm ,背楞选用 14#槽钢,以 300mm 间距精密布置,构建出稳固的空间桁架结构,显著增强了模板的整体刚度与抗变形能力。模板边棱经数控铣边精细处理,确保拼缝间隙严格控制在 0.5mm 以内,面板平整度误差更是达到≤1 mm/2m 的高标准,为混凝土浇筑提供了极致平整的成型面。此外,模板还集成了可调支腿、安全操作平台及喷淋养护管路等多功能附件,实现了模板自稳、作业人员安全防护与混凝土自动化养护的完美结合,大幅提升了施工效率与工程质量。

2.2 施工性能优势

全钢大模板采用 Q355B 高强度钢材与精密焊接工艺,标准板体经特殊热处理,抗疲劳性能提升 40% ,配合模块化快拆系统,单层周转效率较传统木模提升 65% ,模板生命周期内可完成 300 次以上循环使用。其核心优势在于通过数控加工中心实现模板边棱的亚毫米级精密切削,配合激光校准组拼工艺,使混凝土墙面垂直度与平整度实测值稳定控制在规范允许偏差的 70% 以内,墙面观感质量达到免装饰清水混凝土标准。安全性能方面,创新性采用分布式液压爬升技术,通过八组同步油缸将模板自重分散至结构墙体,配合智能荷载监测系统,使单点接触应力始终保持在 0.8kN/m²安全阈值以下,较规范限值降低 60% ,同步实现施工荷载的实时可视化管控。

3 高层建筑中全钢大模板的施工技术

3.1 模板设计与配板方案

依据《混凝土结构工程施工规范》,考虑混凝土侧压力、施工荷载及风荷载组合效应。剪力墙模板按“大面压小面”原则组拼,阴阳角配置专用 L型、U 型模板。门窗洞口采用定型化钢框模板,与墙模通过螺栓连接。节点构造:穿墙螺栓采用T30 梯形螺纹螺栓,间距横向 ≤600mm ,纵向≤750mm。模板接缝处设置双胶条防水构造,防止漏浆。

3.2 施工工艺流程

3.2.1 安装阶段

测量放线环节采用高精度激光投线仪进行控制线引测,该设备具备自动安平功能,投线精度达 ±0.2mm/10m ,通过基准控制网逐层向上引测,配合全站仪进行闭合校验,确保轴线位移偏差严格控制在≤2mm 范围内。模板就位时,内墙模板首先通过可调支腿进行三维空间定位,支腿采用 M24高强螺栓与模板背楞连接,可实现 ±50mm 微调精度;外墙模板则采用塔吊进行整体吊装,选用 STC7528 型塔吊,配备四点吊装系统,通过 Φ28mm 高强卸扣与模板吊耳连接,就位后与内模采用 T30 梯形螺纹穿墙螺栓连接,螺栓套管内置橡胶止水环。垂直校正阶段,在模板顶部四角布置 YQD-20T型液压千斤顶,配合 DZJ2 型激光垂直仪进行垂直度监测,该垂直仪发射波长 635nm 可见激光束,通过接收靶分划板成像,实时显示垂直度偏差值,校正过程中采用"三步法":初调至偏差≤5mm,精调至≤3mm 后进行螺栓初拧,最终复测确认偏差≤2mm 时完成终拧,紧固力矩控制在 400N⋅m

3.2.2 混凝土浇筑

混凝土浇筑采用“分层浇筑、斜面推进”工艺,单层浇筑厚度严格控制在 500mm 以内,通过在模板表面设置高度标尺进行过程控制。振捣作业采用 ZN50 型插入式振捣器,按梅花形布点,振捣间距控制在 400mm 范围内,振捣棒快插慢拔,每次插入下层混凝土深度不小于 50mm ,振捣时间控制在 15-30 秒。浇筑过程中,在模板背楞关键部位布置振弦式应变计,通过无线传输模块实时采集应力数据,当监测值达到设计预警值的 80% 时,立即启动液压支撑系统的自动补偿功能。

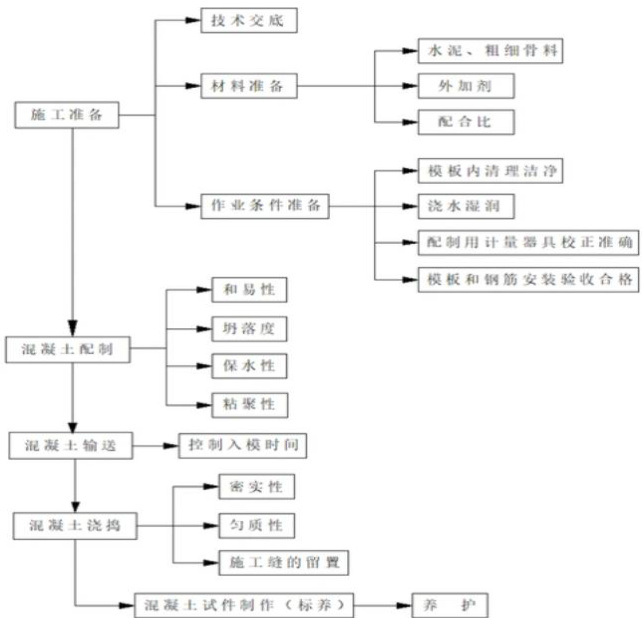

图 1 混凝土浇筑流程图

3.2.3 拆模与养护

混凝土拆模作业需待同条件养护试块强度达到 1.2MPa 以上方可实施,拆模前采用回弹仪进行实体强度复核。拆模顺序严格遵循"先非承重后承重"原则,首先拆除模板系统中的斜撑、操作平台等附属构件,再通过液压顶升装置实施整体脱模,顶升过程采用分级加载模式,每级顶升量控制在 2mm 以内,实时监测模板与混凝土界面剥离状态。拆模完成后立即进行表面处理,采用雾化喷涂设备均匀施加养护剂,形成致密保护膜,随即覆盖高密度聚乙烯薄膜进行密封养护,薄膜搭接宽度不小于 100mm ,并用胶带密封接缝,养护周期严格控制在 14 天以上,期间通过温湿度传感器进行环境参数监测。

3.3 质量控制要点

原材料检验环节,模板进场需进行全数检查,采用电子水准仪检测面板平整度,允许偏差≤1 mm/2m ,焊缝质量通过超声波探伤仪进行内部缺陷检测,焊缝等级不低于 GB/T 3323-2005 标准Ⅱ级要求。穿墙螺栓需实施抗拉强度破坏性试验,取样数量不少于 3% ,试验机加载速率控制在 2MPa/s ,实测屈服强度不低于 345MPa,延伸率 218% 。

过程检查阶段,模板安装后采用 FARO Focus 激光扫描仪进行三维检测,点云密度达 100 万点/秒,通过 BIM 模型比对分析平整度偏差,数据采集精度±1mm。混凝土浇筑前隐蔽验收执行三级检查制度,重点核查螺栓终拧力矩,采用数显扭矩扳手检测,M30 螺栓预紧力矩控制在 350N⋅m±5% ,同步记录扭矩值与旋转角度双参数。成品保护措施中,墙面阳角粘贴 3mm 厚 PVC 护角,护角长度每段 1.2m ,采用中性硅酮胶固定,转角处设置 L型连接件加固。阴阳角部位增设 U 型橡胶护口,门洞口采用九夹板制作1200mm×1800mm 防护套板,通过膨胀螺栓与结构固定,防止后续工序碰撞损伤。

4. 结语

全钢大模板技术在高层建筑中的应用,通过精细化设计与智能化施工,实现了混凝土结构质量与效率的双重提升。工程实践表明,该技术可缩短工期、降低综合成本,具有显著的经济与社会效益。随着 BIM 技术与智能装备的深度融合,全钢大模板施工将向数字化、装配化方向加速演进,为建筑工业化提供更强有力的技术支撑。

参考文献

[1]吴胜通.整体式大模板与新型组合式模板支撑体系在高层建筑施工中的结合应用[J].建筑工程技术与设计,2014(22):702-703.

[2]赵瑞瑞,米昱霖,孟庆磊,等.全钢大模板在某高层建筑施工中的实践应用[J].山西建筑,2014(3):51-52.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)