关于火工品配套准时化交付的改善与提升

贾佳 姬佩佩

陕西应用物理化学研究所 陕西 西安710061,西北综合勘察设计研究院 陕西 西安710003

1、概述

由于火工品在武器系统上的配套层级深的特点,导致我所的军品科研生产存在品种多、批次多、交付集中,且有生产任务逐年递增特点,给科研生产组织管理带来极大的挑战,如何解决火工品配套准时化交付已经成为当务之急。

通过对 2022 年我所签订的合同任务分析,A 型、B 型、C 型火工装置等三种产品订货累计达到十几个批次,且总体单位有追加订货的意向。由于三种火工装置及配套药剂的制造与验收规范批量规定原因,导致产品与药剂生产线不断的进行反复组批、交验,存在着不能按总体单位节点交付的风险。

依据“九降低、三改善、一杜绝”的要求,以提高上述三种火工品的准时交付率为目标,通过对当前科研生产及其管理各环节的相关问题进行梳理、分析,开展有针对性的质量效益改善提升活动,解决当前面临的科研生产交付瓶颈,提高生产效率和交付能力,保证用户的合同和使用进度需求。

2、改善前问题分析

1)科研生产管理计划部门以年度生产计划、半年补充计划、军品生产任务通知单等形式下发给各科研生产单位订货任务的计划,并通过下发月度重点科研生产任务的形式督导月度计划实施完成,考核上个月的完成情况;

2)各科研生产单位基层生产班组虽使用甘特图进行优化排产,将月度生产任务分解至天,但是不能对实施过程进行适时跟踪、优化调整和考核;

3)零部件外协和外部配套工序的进度控制能力弱,外协厂家单一及需要加工的零部件数量大,零部件的交付很难在规定时间内交付,严重影响产品装配计划;

4)三种产品的生产线均为串联式布局,一种产品 3 批需要 2 月的生产周期,不能满足总体进度要求;

5)产品检验、验收进度、办理合格证等环节暂无精益看板或流程,难以直观的对各产品试验进度进行实时监控预警。

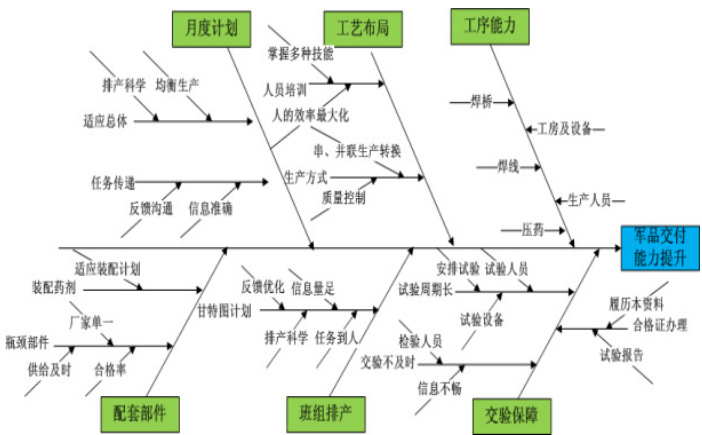

通过问题分析建立了影响产品交付进度的模型,见图1

图1 产品生产交付流程模型

3、制定改善方案

1) 结合总体单位订货任务及使用进度,按“季度粗排、月度调整”

的新模式,借助 Ω0A 办公系统建立任务计划流程,及时传递任务的信息,并制定生产装配线适时排产计划;

2) 生产班组使用甘特图进行优化排产,将月度生产任务分解至天,并将任务分解到人,对人、机效率进行统计跟踪,以对实施过程进行优化调整和考核;

3) 外协单位针对加工难度大、生产效率不高的左右电极、电极塞芯杆、塑料电极塞等重要零部件采取多厂家、专人监督、合理库存的方式,保证产品的正常上线排产;

4) 打造电极塞焊桥精益示范线和封接件精益班组,建立生产动态管理看板,提升火工品核心配套部件的生产效率和配套保障能力;

5) 通过生产准备环节前移、人员培训和能力提升、串 / 并联生产布局有机结合等措施,调整、优化和平衡工序能力,减少生产线快速换产的准备和停留时间,科学统筹管理产品的生产流程;

6) 通过全员培训提高测试人员的多种工作能力,一专多能,逐步建立所检、军检错峰安排的工作方式,大幅度缩短了平均试验周期,提高试验效率。

4、实施步骤

1、通过对计划、排产、布局、装配、检验、验收等流程的完善,解决三种产品所面临的生产交付瓶颈,提高生产效率和交付能力,将产品交付周期压缩为2.5 批/ 月, 保证用户的合同和使用进度需求。

2、形成利用甘特图工具编制生产排产计划的指导意见,以此将以上措施逐步推广到所内其他产品,提高我所整体生产计划的科学性和管控力。

3、员工培训,为了达到精益改善目的或效果,再次对所有员工进行培训,组织全组员工认真学习了A型、B型和C型火工装置的产品规范、产品图及工艺规程等技术文件。请题目负责人详细讲解了产品的结构,技术关键和工艺难点等相关知识,使生产线装配人员对生产的全过程有了比较深刻的了解,并且在装配关键点和工艺难点专门安排有经验的老师傅监督生产和装配,从而为提高产品的批量生产效率奠定了良好的基础。

4、完善和缩短零部件采购加工周期,完善和缩短零部件自检时间,根据生产计划安排,尽量提前安排零部件的采购,这样一来给零部件的自检节约出较多的时间,自检零部件我们采用流水线模式,集中较多员工在较短的时间将零部件自检。生产装配中我们根据任务合理安排零部件自检时间,尽量避开生产任务比较繁忙的时间段,比如我们主要在周六加班或在生产装配间隙安排富余人员自检零部件,或者再根据任务的轻重缓急提前安排自检时间。总之,保质保量以最短的时间完成零部件的自检任务为生产和产品装配腾出更多的时间,为提高生产任务完成率提供时间上的保障。增加各型模具的数量应对高强度生产任务

5、加强对整个年度生产任务的统筹安排,主要是临时新增加或者加急的生产任务,对生产计划安排有很大的影响,往往打乱生产进度和任务完成率。为此生产计划安排我们尽可能要有前瞻性和时间紧迫性,时间安排要有余量,和研究室紧密沟通,建立无间断流程以快速转换型,比如今年七月计划任务和新增加的任务重叠,为此我们通过组织青年突击队加班加点和借调别的班组的员工将生产任务按节点保质保量完。总之,通过合理安排能使新任务和年度计划任务都能按时按节点超额完成。

5、取得成效

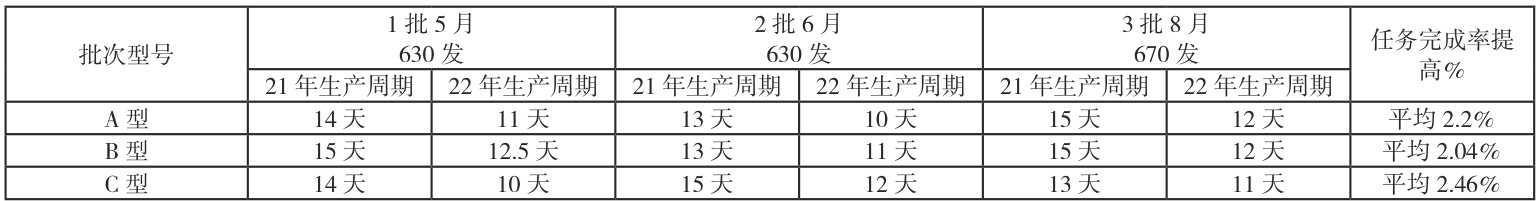

2022 度某项目 A 型火工装置订货 1500 发、B 型火工装置订货3431 发、C 订货火工装置 3000 发,截止到十二月分别超时超额完成了三个批次的生产任务,跟上一年相同时间比较生产效率或完成率提高了2.04% -2.46%。

表1 与上一年完成情况对比表

通过一系列的精益改善措施,可以看到年初预订某项目任务每月完成率由 85% 提高 90% ,每月递增 2% 左右目标,见表 1。剩下的两月肯定能够按时完成后面的两个批次的生产任务,并且将不合格品率控制在合理范围之内。

六、经验总结

虽然管理提升是个循序渐进、不断改善的过程,但是带来的实际效果显而易见。管理提升的推行过程,不仅仅是由传统管理向现代管理改革的过程,更是在改革后仍然不断坚持改善的过程。流程化生产现在是每个企业运用的生产方式、一种理念、一种文化,精益求精最终的目的就是促进生产力的发展,所以我们将通过坚持不懈的管理提升推进。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)