某工程塑料公司工艺废水改造项目安全评价

张见文

上海浦东新区舟桥职业安全健康事务所 上海 201204

1 项目概况

某工程塑料公司目前生产配套用污水处理系统于 2005 年建设,为了更稳定地达标排放,对现有污水处理系统增加一套芬顿系统设备,作为高级氧化处理单元,用于污水系统尾水处理,出水排放至现有除氨氮反应单元,设计水量 70m3/d ,24 小时连续运行,污水污染物排放限值标准为 CODcr⩽50mg/L , SS⩽30mg/L ,PH 为 6~9。

2 工艺流程

芬顿工艺适用于高浓度废水的生化预处理,目的是降低 COD、提高生物可降解性(B/C 比值)、去除重金属、脱色、除臭、对高分子难降解有机物“断链”、“破环”。原理为: Fe2+ 与H2O2 间反应很快,生成 OH 自由基,OH 的氧化能力很强,仅次于 F2,有三价铁共存时,由 Fe3+ 与 H2O2 缓慢生成 Fe2+ , Fe2+ 再与 H2O2 迅速反应生成 .OH,.OH 与有机物 RH 反应,使其发生碳链裂变,最终氧化为 CO2 和 H2O,从而使废水的 CODcr 大大降低。同时 Fe2+ 作为催化剂,最终可被氧化为 Fe3+ ,在一定 pH 值下,产生具有絮凝作用的 Fe(OH)3 胶体,可大量降低水中的悬浮物。[1-2]

本项目污水系统来水经提升泵提升至芬顿系统,经 pH 调节、芬顿反应,中和脱气、沉淀、进入排放水池后,排放至原有脱氮单元。芬顿系统污泥排入原有污泥处理系统。

3 自动控制措施

系统的运行状态由配套 PLC 传送至厂区中控系统。每台机电设备可设置独立的现场控制柜 / 盒,进行远程 / 就地控制切换及急停。药剂配置、存储单元配备低液位报警,提示及时补充药剂或配制药剂;药剂配制可手动启动,达到高液位自动停止自来水投加,防止药液外溢。硫酸加药泵与进水流量计联动。碱加药泵受中和池 pH 控制,当 pH 超过7.2 时停止加药。 pH 调节池及中和池 pH 超过设定范围时可发出报警,并联锁加药装置启停。污泥排放泵可定时自动运行;出水泵根据沉淀池后清水区的液位自动启停,超高液位时,可发出报警,并联锁停出水泵。

4 主要原辅物料情况

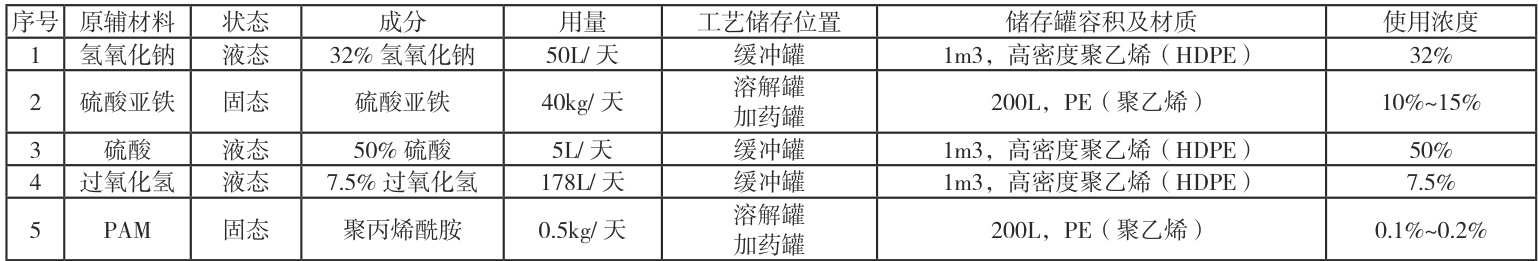

原辅料使用及储存情况见表1。

表1 污水站药剂使用及储运情况表

5 危险、有害特性辨识

5.1 主要物质的危险、有害特性辨识

本项目涉及的化学品有氢氧化钠、硫酸亚铁、硫酸、过氧化氢、聚丙烯酰胺。

氢氧化钠溶液为碱性腐蚀性液体,遇酸发生剧烈反应;遇金属生成易燃气体,与酸性化学品互为禁忌,有强烈刺激和腐蚀性,刺激眼和呼吸道,直接接触皮肤和眼可引起灼伤;误服可造成消化道灼伤,黏膜糜烂、出血和休克。

硫酸亚铁禁忌物为强氧化剂、强碱。对呼吸道有刺激性,吸入引起咳嗽和气短。对眼睛、皮肤和黏膜有刺激性。误服引起虚弱、腹痛、恶心、便血、肺及肝受损、休克、昏迷等,严重者可致死。

硫酸为酸性腐蚀性液体,与易燃或可燃物、金属等发生剧烈反应,产生易燃气体。禁忌物为碱性化学品、强还原剂、金属等。对皮肤、黏膜等有刺激和腐蚀作用,可引起结膜炎、结膜水肿、角膜混浊,以致失明。

过氧化氢为氧化性液体,受热释放氧气,在有限空间中加热有爆炸危险。禁忌物为易燃金属。有强烈刺激性,眼直接接触液体,可致不可逆损伤甚至失明,皮肤接触后引起灼伤。

聚丙烯酰胺为可燃物品,燃烧产生有毒的一氧化碳和氮氧化物气体。

经辨识,氢氧化钠、硫酸为列入《危险化学品目录》(2015 版)中的危险化学品,过氧化氢因浓度小于 8% 故未列入目录内,硫酸亚铁和聚丙烯酰胺为一般化学品。

5.2 重点监管化学品、易制毒化学品、易制爆危险化学品等管控危险化学品辨识

本项目所涉及的危险化学品为硫酸、氢氧化钠;其中硫酸为易制毒化学品;不涉及重点监控化学品、特别管控化学品、高毒化学品、剧毒化学品、易制爆化学品、各类监管化学品、工业区禁止化学品。

5.3 重点监管工艺辨识

对照《重点监管的危险化工工艺目录》,该废水处理工艺不在重点监管的危险化工工艺范围之内。

5.4 危险化学品重大危险辨识

本项目仅有过氧化氢溶液在《危险化学品重大危险源辨识》GB18218-2018[3] 所列目录中,故将污水站项目作为 1 个单元进行重大危险源计算。过氧化氢溶液的最大存在质量为 1000kg ,临界量为200t,超临界倍数为 S=0.005 , S<1 ,故污水站未构成危险化学品重大危险源。

5.5 限制类产业、淘汰类落后生产工艺装备和产品辨识

根据《产业结构调整指导目录(2024 年本)》( 国家发展和改革委员会令第7 号) 进行辨识,该项目工艺及设备不属于限制类及淘汰类。

5.6 生产过程危险、有害因素辨识

(1)物体打击

高处作业时作业人员从高处随意向下乱抛物体,或在检修作业过程中工具安装不牢固及不慎脱落飞出,这些乱抛的物体、坠落的物品等均可对作业人员造成物体打击。

(2)车辆伤害

化学品通过车辆进行卸料,若运输车辆可能存在缺陷、违章操作、车辆超载、超速行驶安全防护设施缺失或失效,易导致翻倒、碰撞、载物失落等事故,造成车辆伤害。

(3)机械伤害

泵等转动部位无保护罩或保护罩松动、损毁、安装不正确,设备运行过程中,人员违规作业拆除转动部分的保护罩壳,可能被卷入转动部位,导致机械伤害。

(4)触电

电气设备缺少安全防护接地措施,发生故障时产生接触电压,人体接触时,发生触电事故,污水站区域由于环境潮湿、锈蚀等原因,会对电气设备造成腐蚀或电气绝缘材料老化导致漏电,致使人员触电。

(5)淹溺

装置设有平台或设备安装孔或预留孔、取样孔,缺少具备适当的安全防护措施,如栏杆等,可能导致人员淹溺。

(6)灼烫

硫酸、氢氧化钠、过氧化氢溶液等具有腐蚀性,卸液作业时,人员未按作业规程进行作业,化学品与人体接触,可能引发严重的灼伤事故。

(7)火灾

电气线路绝缘严重老化,如过负载、机械损伤绝缘、系统过电压等,线路、电气绝缘薄弱处被击穿,引起单相或多相短路,可能发生电气火灾事故。过氧化氢是一种易分解的化学物质,在高温、加热或光照的情况下可能分解释放出氧气,遇可燃物可增加火灾的危险性。

(8)高处坠落

人员在进行高处作业时,平台、梯子及其护栏被腐蚀或年久失修,未穿戴防护用品、未设置安全防护设施,安全防护设施因腐蚀等原因而不可靠,违规操作,易发生高处坠落事故。

(9)坍塌

地基承载能力不足,设备布置不合理,导致基础不均匀沉降,或动设备长时间运行异常不稳定,产生附加应力,可能导致坍塌。

(10)中毒和窒息

检修人员进入中转槽、储罐、反应池、中和池、混凝池等受限空间,未装设盲板隔离,设备、设施未进行充分清洗、通风置换,未对容器进

行采样分析,未佩戴好防护用品,以及存在其他的违章操作行为,可能发生中毒、窒息。

(11)其他伤害(噪声)

泵运行过程中会产生噪声,人员在噪声环境下会引起心理和生理疾病,导致呕吐、头昏和中枢神经紊乱,并降低工作效率,易引发误操作导致事故。噪声强度过高,可致听力下降或耳聋。

5 安全评价及结果

5.1 安全检查表法

经列表检查,该项目的选址和总平面布置情况符合法规标准的要求,企业不存在《化工和危险化学品生产经营单位重大生产安全事故隐患判定标准( 试行)》所列的重大事故隐患。

5.2 危险度评价法

本项目按照《化工企业定量风险评价导则》AQ/T 3046-2013[4] 中附录C 危险度评价法,进行评价,结果如下:

表2 危险度评价法一览表

根据危险度分析评价结果可知,本项目氧化反应单元、中和反应单元属于中度危险(Ⅱ级),需要采取一定的安全措施。

5.3 预先危险性分析

本项目存在的事故类别主要有:火灾、中毒和窒息、触电、灼烫、高处坠落、机械伤害、物体打击、车辆伤害、淹溺、坍塌、其他伤害等,通过预先危险性分析表归纳,危险等级为Ⅲ级的有:火灾、触电、中毒

和窒息;危险等级为Ⅱ级的有:淹溺、车辆伤害、坍塌、灼烫、高处坠落、机械伤害。

5.4 作业条件危险性分析评价

采用作业条件危险性分析评价方法,对本项目涉及的主要作业活动危险性进行分析,分析结果如下表所示。

表3 作业条件危险性分析

通过作业条件危险性评价方法评价可知:芬顿处理装置单元中卸料作业危险等级为“稍有危险,可以接受”;运行及巡检作业危险等级为“比较危险,需要注意”;检维修作业危险等级为“比较危险,需要注意”。

6 结论

项目所涉及的危险化学品为硫酸、氢氧化钠;其中硫酸为易制毒化学品;不涉及重点监控化学品、特别管控化学品、高毒化学品、剧毒化学品、易制爆化学品、各类监管化学品。

按照《危险化学品重大危险源辨识》GB18218-2018 辨识,污水站未构成危险化学品重大危险源。

本项目存在火灾、中毒和窒息、触电、灼烫、高处坠落、车辆伤害、淹溺、坍塌、机械伤害、物体打击、其他伤害等事故类型。

通过作业条件危险性评价方法评价可知:芬顿处理装置单元中卸料作业危险等级为“稍有危险,可以接受”;运行及巡检作业危险等级为“比较危险,需要注意”;检维修作业危险等级为“比较危险,需要注意”。

通过危险度分析可知,本项目氧化反应和中和反应单元属于中度危险(Ⅱ级)。

通过安全检查表法对本项目平面布置进行了分析,均符合要求。

对照《重点监管的危险化工工艺目录》,该废水处理工艺不在重点监管的危险化工工艺范围之内。

根据《产业结构调整指导目录(2024 年本)》( 国家发展和改革委员会令第7 号) 进行辨识,该项目工艺及设备不属于限制类及淘汰类。

本项目建成后的危险、有害因素能够得到有效控制,危险、危害程度在可接受的范围内,安全生产条件能满足现行法律、法规和标准的要求,本建设项目安全可行。

参考文献

[1] 张庆喜,何如民等 . 芬顿氧化法深度处理工业废水尾水中试研究 . 广东化工,2022,49(14):145- 147

[2]杨慧,罗建举.中纤板工业废水预处理中芬顿氧化条件的优化.林产工业,2017,44(04):26- 30.

[3] 中国安全生产科学研究院.危险化学品重大危险源辨识 :GB18218- 2018[S].北京 : 中国标准出版社,2018.

[4] 国家安全生产监督总局.化工企业定量风险评价导则 :AQ/T3046- 2013[S].北京 : 煤炭工业出版社,2013.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)