电池智能检测与管理系统

韩士轩 耿季炜

南通理工学院 江苏 南通 226000

引言

近年来,全球电动汽车产业呈现爆发式增长,2024 年销量已超2000 万辆,预计 2030 年渗透率将超过 40% 。电池作为电动汽车的核心部件,其性能与安全直接影响车辆的运行可靠性和使用寿命。然而,当前电池检测技术存在精度不足、效率低下、数据实时性差问题[1]。

为解决上述问题,本研究构建“感知 - 分析 - 决策”一体化的电池智能检测与管理系统,为电池全生命周期管理提供技术方案,助力提升电动汽车产业竞争力。

1 电池智能检测与管理系统

1.1 系统工作原理

系统采用“端 - 边 - 云”协同架构:终端层通过多模态感知单元采集电池原始数据;边缘层以 STM32F407 微处理器和树莓派为核心对数据进行预处理及本地决策;云端平台实现数据存储、深度分析及远程监控。

2 系统硬件设计

2.1 硬件总体架构

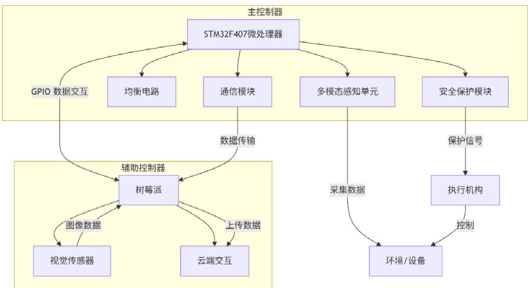

系统硬件以 STM32F407 微处理器为核心,集成多模态感知单元、通信模块、均衡电路及安全保护模块,硬件结构如图2-1 所示。

图2-1 硬件架构图

2.2 功能模块设计

2.2.1 通信模块

短 距 离 通 信: 采 用 HC-05 蓝 牙 模 块, 通 过 UART 接 口 与STM32F407 连接,波特率 9600bps ,用于本地调试与上位机通信(通信距离 ⩽10m ,丢包率 <1% )[2];

广域通信:选用移远 E33V-DTU NB-IoT 模块,支持 TCP/UDP 协议,供电电压 DC 5V~36V,最大传输速率 125kbps,弱信号环境下接收灵敏度≥-129dBm,用于数据上传至云端平台。

2.2.2 均衡电路与安全保护

均衡电路:采用移相全桥拓扑结构 [3],通过 IR2104 芯片驱动IRF3205 MOS 管,实现单体电池主动均衡(均衡电流 1A,电压差>50mV 时启动,均衡后误差 ⩽±10mV )。

安 全 保 护: 包 含 绝 缘 监 测( 交 流 注 入 法, 测 量 范 围100k Ω ~10MΩ)、过压 / 过流保护(响应时间 <0.2s )及高温保护( > 60% 时启动散热风扇,响应时间 <0.3s )。

2.3 抗干扰设计

布局与布线:高频元件与模拟信号电路分区布局,间距 ⩾5cm ;信号线与电源线垂直交叉,减少耦合干扰;

接地设计:采用一点接地的方法,将所有的接地点汇总起来,以减少因两点间电位差产生的干扰。

滤波设计:在充电器等可能产生高频谐波的设备中,加入高频滤波电路以抑制电磁干扰[1]。

3 系统软件设计

3.1 软件总体架构

系统软件采用前后台架构,主循环周期 200ms ,包含数据采集、算法运算、均衡控制及通信任务;中断服务程序处理过流、过压等紧急事件(响应时间 ⩽5ms )。

3.2 主程序流程

程序启动后首先完成初始化(IO 口、定时器、传感器、通信模块),随后进入主循环,如图3-1 所示。

图3-1 主程序流程图

4 系统测试

为验证电池智能检测与管理系统的性能指标及可靠性,参照电池管理系统的测试标准,从通讯性能、参数监测精度、异常处理响应及环境适应性等方面开展全面测试。

在10 米通信范围内,对蓝牙模块连续传输1000 组电池状态数据(包含电压、温度、SOC),结果显示数据包丢失率 <1% ,平均传输延迟<100ms ,满足本地调试与上位机交互需求;而 NB-IoT 模块在弱信号环境(接收灵敏度≥ -129dBm)下连续 72 小时传输数据,信号接收稳定无中断,平均传输速率达125kbps,数据帧完整率 100% ,完全符合 “端-边- 云” 远程监控的实时性要求。

参数监测精度测试借助可编程电源与温度控制器模拟电池工作状态,全面验证电压、电流、温度等参数的测量准确性。电压监测方面,通过可编程电源模拟单体电池电压(3.0V~4.2V),系统测量误差控制在 ±0.5% 以内,如 3.6V 标准电压下,实测值稳定在 3.582V~3.618V,满足 0.1mV 级检测需求;电流监测中,模拟充放电电流(-50A~50A)时,测量误差≤ ±1%,例如 10A 标准电流下,实测值为 9.9A~10.1A,为  估算的准确性提供了保障;温度监测在 - 20℃ ~ .60∘C 范围内通过温度控制器模拟梯度变化,DS18B20 传感器测量误差 ±0.5% ,热电偶传感器在高温区域(60℃~100℃)误差 ⩽±1qC ,能精准反映电池温度变化趋势。

估算的准确性提供了保障;温度监测在 - 20℃ ~ .60∘C 范围内通过温度控制器模拟梯度变化,DS18B20 传感器测量误差 ±0.5% ,热电偶传感器在高温区域(60℃~100℃)误差 ⩽±1qC ,能精准反映电池温度变化趋势。

异常处理响应测试通过模拟电池常见异常状态(过压、过流、高温、绝缘故障),检验系统保护机制的响应速度。当单体电压 >4.2V 或放电电流> 30A 时,系统在 0.2 秒内触发主回路继电器断开,同时发出声光报警,迅速切断充放电回路;当电池温度 >60∘C 时,0.3 秒内启动散热风扇(转速 3000rpm ),并降低充放电电流至额定值的 50% ,若温度持续上升至 70% ,则触发紧急断电;而当绝缘电阻 <500kΩ 时,系统同样在 0.3 秒内响应,蜂鸣器报警并点亮红色故障灯,同步上传异常信息至云端平台。

经全面测试,系统在通讯稳定性、参数监测精度、异常响应速度及环境适应性等方面均达到设计目标:通讯模块满足短距离与广域传输需求,参数监测误差符合高精度检测标准,异常处理响应时间 <0.3 秒,能有效预防安全风险。测试结果验证了系统在电池全生命周期管理中的可靠性,为电动汽车场景的实际应用提供了数据支撑。

5 结论

本研究设计的电池智能检测与管理系统通过多模态数据融合、轻量级算法及 “端 - 边 - 云” 架构,实现了电池缺陷检测、健康评估、安全保护的一体化管理。

参考文献

[1] 彭佳慧 , 王源晨 , 明智慧 , 等 . 电池管理与检测系统的设计 [J].中国集成电路 ,2024,33(12):68- 74。

[2] 刘天宝 , 胡一龙 , 杨睿超 . 锂离子电池组均衡拓扑结构现况分析[J]. 时代汽车 ,2025,(06):154- 156。

[3] 潘少祠 , 姚岛 , 王微 . 基于全桥拓扑结构的固态射频电源技术研究与设计 [J]. 电子测试 ,2019,(12):41- 42。

课题项目:2025 年大学生创新创业训练计划项目《电池智能检测与管理系统》(编号:X DC2025021)。

作者简介:韩士轩(2004 年 11 月),汉族,河南南阳人,本科,研究方向:车辆工程。

作者简介:耿季炜(1995 年5 月),汉族,人,研究生,讲师,研究方向:车辆工程。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)