机器人在八钢中厚板生产线取样的应用

苗劲蓬 李硕怡

新疆八一钢铁股份公司轧钢厂

前言

八钢 3500/4200mm 中厚板生产线年产能 120 万吨。主要生产产品品种为碳素结构板、低合金高强度结构板、工程机械用钢板、耐候钢板、汽车用钢板、桥梁用钢板、锅炉板、容器板等、管线钢等控轧控冷产品,产品规格 (mm)厚度 X 宽度 X 长度 6.0 ~ 80X1500 ~ 3200X6 ~ 18000。需要对每批次品种钢板进行取样检测确保产品质量合格。八钢中厚板生产线定尺剪设计有切头、切尾、取试样的功能。定尺剪剪切试样通过运输链、过渡辊道由升降挡板挡停,试样推出气缸将试样推至辊道旁边的试样存放平台,在由人工通过悬臂电磁吊将试样吊运至地面切割操作平台,人工进行划线、在试样板上四分之一、四分之三处用氧割切割主、备样,并在试样上按规则写试样号,搬运到运输车上送到实验室,剩余两段搬运回废料斗内。定尺剪取样每次人工作业周期长,取样工试样搬运工作量大,人工切割不标准,切割损失高,写号不标准而且容易出现错误,同时也具有一定的安全隐患。中厚板剪切线试样制取,地点唯一、作业内容单一,属于重复性工作,试样输送为点对点相对固定,适合通过机器人完成取样智能化。

1. 中厚板自动取样机器人工艺构成

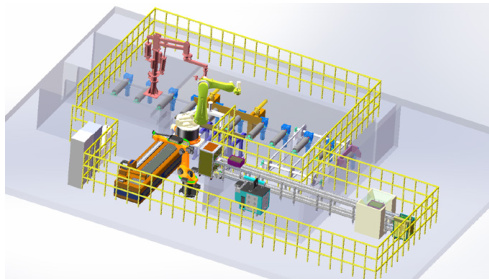

中厚板取样机器人安装在定尺剪废料输送辊道边,由一台工业六轴重型搬运机器人、一台平面激光切割机、一台工业六轴小机器人、一个激光打标机、3 台顶升潜伏式自动引导运输车(AGV)移动 AMR 调度管理系统组成中厚板自动取样机器人系统。搬运机器人主要有机械臂上装由一台线激光轮廓传感器、四个电控永磁吸盘构成。线激光轮廓传感器扫描检测钢板形状判断外形是否满足取样要求及引导机器人定位吸取钢板;通过控制电控永磁吸盘来吸取试样板和切割后废料板。平面激光切割机根据钢种、厚度调用预先设定好切割模型在伺服电机驱动下,切割头按照设定好的路径运动,从而切割成符合规格尺寸主样、备样。工业六轴小机器人由机械臂上安装的一个电控永磁吸盘、锤击组件和粘连检测装置构成,负责试样切割后切割试样粘连检测,粘连时分离处理,试样吸取靠边定位放到打标机输送链板上,并对标识完成主备试样抓取到试样料斗内。激光打标机由输送链板对中定位装置,激光打标头构成,完成试样打标功能。移动 AMR 调度管理系统由 3 台 AGV 小车、4 个试样料斗,两部升降机,AGV 小车及 AGV 小车运输路线、AGV 小车充电站、视频网络组成。定位喷印标识,AMR 调度管理系统是一款支持控制多种类型的搬运机器人协调作业的可视化管理系统,满足多种仓储的智能化管理需求;满足仓库到产线、产线到产线、产线到仓库等多种搬运需求,适用于生产搬运业务场景及仓储分拣场景。

图 1 取样机器人工艺布置图

2. 中厚板自动取样机器人工作原理简述

需要取样钢板信息由 L3 系统下发个产线 L2 系统 , 定尺剪操作工根据信息提示在切头钢板后转化为切试样 , 定尺剪切试样启动后将试样板BID 通过电文发给取样系统,试样板通过定尺剪运输链、过渡辊道输送,撞上升起的升降挡板的活动挡板部分,活动挡板后摆推动带感应块的推杆,发出试样板到位信号,试样推出气缸推出将试样板推至辊道旁边的取样台架,缩回到位后发信息给取样机器人系统。搬运机器人得到抓取指令判断连锁条件符合要求,搬运机器臂移动到取样台架上方,机器臂上安装的线激光轮廓传感器扫描试样板外形轮廓和位置,并检测核实试样板的外形尺寸是否适合取样条件,对于合格的试样板,搬运机器人根据扫描图形准确定位到试样板中心位置,通过控制机器臂上的电控永磁吸盘通断电将钢板吸取准确搬运放置在激光平面切割平台上。对于不合格的样品板,将试样板直接搬运至不合格试样工位,转人工切割制样。切割头在伺服电机驱动下按照设定好的路径在试样板上四分之一、四分之三处运行 , 激光发生器在数控程序的激发和驱动下产生出特定模式和类型的激光,经过光纤传送到切割头,并聚焦于工件表面,将金属熔化,同时, 喷嘴从与光束平行的方向喷出辅助气体将熔渣吹走,切割完成主、备试样;激光切割具有狭窄的直边割缝,最小的邻近切边的热影响区,极小的局部变形,热效应对试样的影响小等优点。在由小机器人将切割完成的主、备试样吸取放置斜面缓冲台架滑落靠边定位,再吸取放置激光打标输送带上对位定中,激光雕刻机根据板厚调整激光距离定位进行打标标识,并对标识扫码核对。小机器人在吸取试样抬升时电磁吸盘两侧粘连检测装置检测到有粘连时,机械臂抬起一定高度进行左右摇摆一次,机械臂下放,通过顶杆和扭力对粘连试样进行一次分离。机器臂重复粘连分离动作十次仍然不能分离,则粘连侧锤击装置启动敲击动作,同样敲击五次仍不能分离,则报警转人工干预完成试样制作。切割剩下两部分钢板由搬运机器人根据位置控制四个电磁吸盘先将两部分吸取并排放在一块,再通过电磁吸盘一次吸取投放到废料斗子内,搬运机器人返回原始位,完成一个工作任务周期。完成打标标识后小机器人将标识好的试样按照顺序将主样、备样分别码放在物料推车内,小机器人返回原始位完成一个工作任务周期。物料推车装满后由 AGV 小车送至实验室,由另外一台AGV 小车将空物料推车移栽到试样装载位继续装试样。如果实验室试样已做完空车后 AGV 小车移栽回定置区按序号摆放,物料推车内还有试样。AGV 小车驶回定置位,需要充电时运行到充电位进行充电。对于试样较多时,试样推到取样台架上,搬运机器人在不执行正常制样流程时吸取试样板按顺序放置到七个缓冲工位上,依次进行制样流程。

3. 取样机器人控制实现

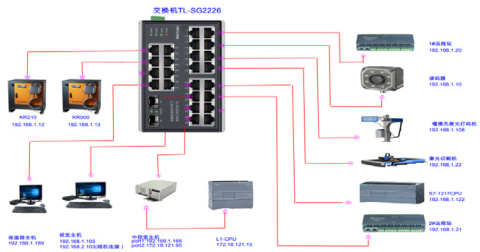

3.1 取 样 机 器 人 PLC 控 制 系 统, 采 用 西 门 子 S7-1217CPU 系 列PLC,独立控制方式。总线采用 PROFINET 形式,总线连接平面激光切割机、仓库管理系统主机及机器人控制器接口、激光打码机、读码器、视觉控制主机。配置触摸屏显示设备状态、报警、以及操作界面。机器人控制逻辑共有四种模式,依次为:全自动模式、半自动模式、手动模式以及检修模式,其控制模式根据 HMI 发出的命令切换,在出现制样切割粘连情况下可转换为手动模式进行作业。同时控制柜面板设置有设备启停开关、急停开关及状态指示灯。设备安全连锁以及机器人作业开始、完成信号采用硬线干接点联接防止误动作。与剪切线 L1 通过电文进行通讯获得取样板BID 信息,试样的跟踪管理。

3.2 取样机器人网络结构

图2 网络拓扑图

结束语

中厚板取样机器人的应用减少了每班一名制样人员,减少人机结合频次,降低职工劳动强度,消除了3D 岗位。避免定尺剪取样工序漏样、混样质量事故,效率得到提升。制样周期 155 秒,满足品种钢中厚板日产 5000 吨产能需求。激光切割边部整齐,割损小同时降低了试样边部切割热效应对实验影响性能错判风险。由于八钢中厚板产品是按客户订单要求生产,不能集批生产,钢板厚度从 8mm~40mm 随机变化、范围宽、换规格变化频繁,不能靠切换激光头来保证切割完全分离,只能通过不同厚度选用测试好的最佳激光工艺参数进行切割,外部因素变化,切割还存在粘连情况,虽然通过机器臂摇摆、锤击组件敲打动作的实施,降低了人工干预的频次。但切割路径与支撑位置的交互、材质差异、氧气纯度、激光衰减、喷嘴状态、透镜污染程度、定尺剪剪切试样板不平度等外部变化还会产生切割工艺参数发生变化需要调整。通过对设备维护使用,寻找激光切割设备精度和激光切割参数,降低制样过程人工干预是我们今后仍需要攻关的课题。

苗劲蓬 男 53 岁 大学本科学历 电气高级工程师 新疆乌鲁木齐830022 新疆八一钢铁股份有限公司轧钢厂电气一级专家

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)