气泡辅助混合技术提升SAN 聚合反应效率的机理研究

荆皓 康传贵

山东海江化工有限公司 256404

引言

SAN 树脂作为广泛应用的高分子材料,其聚合反应效率与产品性能受反应釜混合效果直接影响。传统SAN聚合反应釜常因混合机制局限,面临原料混合不均、内壁易粘结等问题,制约生产效能。基于气泡辅助混合技术的SAN 聚合反应釜,通过创新机构设计优化混合与清理环节,相关技术原理与实施细节的剖析,可为突破传统设备瓶颈、提升聚合工艺水平提供重要参考。

一、SAN 聚合反应釜传统混合方式存在的问题

(一)单一搅拌机构导致原料混合均匀性不足

传统 SAN 聚合反应釜普遍采用单一机械搅拌机构(如锚式、桨式搅拌桨)实现原料混合,该类搅拌机构多为固定转速设计,且搅拌区域集中于釜体中部或局部区域,无法形成全釜范围内的高效物料循环。从混合动力学角度分析,SAN 聚合反应原料多为苯乙烯(St)与丙烯腈(AN)的混合体系,二者在常温下密度存在 0.03-0.05g/cm3 的差异,单一搅拌机构产生的剪切力与轴向循环能力有限,难以有效克服原料间的密度差与粘度阻力,易导致釜体内出现“死区”——即原料在釜体底部、顶部及内壁附近形成局部滞留区域,该区域内原料流速低于 0.1m/s ,远低于有效混合所需的 0.3m/s 最低流速标准,造成St 与AN 无法充分接触,反应界面仅局限于搅拌作用覆盖的局部区域,直接影响聚合反应的引发效率与链增长均匀性,进而导致反应周期延长,且产品中易出现未反应单体残留量超标的问题。

(二)缺乏实时内壁清理机制导致反应体系污染

传统 SAN 聚合反应釜未设置与反应过程同步的内壁清理机构,而SAN 聚合反应为放热反应,反应过程中生成的 SAN 共聚物分子链易因釜体内壁局部温度波动(如靠近夹套区域温度偏差 ±2% )而发生吸附与粘结。根据聚合反应釜内壁粘结特性研究,当反应进行 1-2h 后,内壁粘结的 SAN 共聚物厚度可达 0.5-2mm ,且该粘结层会随反应时间延长而持续累积。一方面,累积的粘结层会占用釜体有效反应容积,以10m3 传统反应釜为例,当内壁粘结层厚度达到 1mm 时,有效反应容积会减少约 0.06m3 ,导致实际投料量与设计投料量出现偏差,影响反应体系浓度控制;另一方面,粘结层在后续反应过程中易发生局部脱落,脱落的块状共聚物会进入反应体系,不仅可能堵塞反应釜底部的排料阀口,还会与新投入的原料发生非均相反应,改变反应体系的自由基浓度分布,导致产品的相对分子质量分布宽度从 1.8-2.2 扩大至 2.5-3.0,严重影响SAN 树脂的加工流动性与冲击强度。

(三)搅拌与反应条件协同性差导致反应效率低下

传统 SAN 聚合反应釜的搅拌机构与反应温度、压力等工艺条件缺乏协同控制机制,搅拌速率无法根据反应进程动态调整,且未考虑反应过程中原料粘度变化对搅拌效果的影响。SAN 聚合反应过程中,随着反应转化率从 0% 提升至 60%-70% ,反应体系粘度会从初始的 0.001Pa ·s 增至 0.1-0.5Pa⋅s ,而传统搅拌机构的固定转速设计(多为 50-150r/Ω min),在反应初期无法提供足够的剪切力以促进原料分散,在反应后期又因转速过高导致能耗浪费,同时易产生局部过热现象 [1]。此外,传统反应釜未设置气体辅助混合结构,无法通过气体扰动强化原料对流,仅依赖搅拌桨的机械作用,使得原料混合所需时间长达 30-60min ,相较于高效混合需求存在显著差距,直接导致聚合反应的整体周期延长,设备单位时间产能降低,难以满足大规模工业化生产对效率的要求。

二、基于气泡辅助混合技术的 SAN 聚合反应釜优化设计与实施策略

(一)自启式气泡发生机构的构建

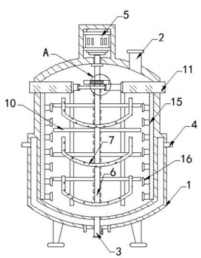

在反应釜主箱体两侧对称固定 2 组固定筒,固定筒内径设为 50-80mm ,其内部滑动连接适配的活塞,活塞行程控制在 100-150mm ,且固定筒靠近主箱体一侧的腔内设置带第一弹簧的第一密封塞,第一弹簧弹性系数选用 20-30N/m ,确保密封塞具备稳定的复位能力。固定筒通过内径 20-30mm 的连接管与主箱体内的出气口相连,出气口沿连接管轴向等间距分布,间距设为 80-120mm ,每个出气口处均装配第二弹簧、第二密封塞及分隔网,其中第二弹簧弹性系数为 15-25N/m ,分隔网选用孔径 0.5-1mm 的不锈钢网,形成“固定筒 - 连接管 - 出气口”的气体输送路径与双重自启式密封结构 [2]。当功率为 0.75-1.5kW 的电机带动旋转轴及轴上凸轮转动时,凸轮转速与旋转轴保持一致,凸轮通过外周开设的环形凹槽与活塞上“L”型凸杆(末端弧形结构曲率半径为 10-15mm )形成滑动配合,驱动活塞在固定筒内以 10-15 次 /min 的频率有序左右移动;活塞伸出固定筒时,固定筒内形成负压,气压差推动第一密封塞打开,外部气体以 0.2-0.3m3/min 的速率进入固定筒;活塞缩入固定筒时,固定筒内气压升至 0.15-0.2MPa ,第一密封塞在第一弹簧弹力作用下封闭,气体通过连接管输送至出气口,气压克服第二弹簧弹力推动第二密封塞打开,气体注入原料中形成气泡,分隔网将气泡分散为直径 0.1-0.3mm 的微小气泡,提升气泡与原料的接触面积。箱体如图:

图:SAN 聚合反应釜箱体

(二)气泡辅助与搅拌联动的混合强化

将搅拌杆沿旋转轴轴向等间距固定,搅拌杆数量设为 4-6 根,相邻搅拌杆间距为 150-200mm ,搅拌杆长度适配主箱体内径,确保其旋转时与主箱体内壁间距控制在 20-30mm 电机驱动旋转轴以 60-100r/min 的转速转动时,旋转轴同步带动搅拌杆与凸轮转动,搅拌杆对主箱体内原料形成径向剪切与轴向循环作用,推动原料以 0.4-0.6m/s 的流速在釜内流动。自启式气泡发生机构注入的微小气泡随原料流动扩散,搅拌杆旋转产生的剪切力促使气泡在原料中快速分散,同时使气泡以 500-800次 /s 的频率不断破裂;气泡破裂瞬间在原料内部形成局部湍流,湍流区域流速提升至 0.8-1.0m/s ,打破原料因密度差与粘度形成的稳定流动状态,加速苯乙烯与丙烯腈原料的相互渗透与碰撞,扩大反应接触界面,形成“气泡注入 - 搅拌分散 - 气泡破裂 - 湍流强化”的联动混合模式,为SAN 聚合反应提供均匀的物料分布环境。

(三)与气泡发生联动的内壁清理机构设计

在主箱体内沿轴向对称设置 2 根螺纹杆,螺纹杆直径设为 30-40mm ,其两端通过深沟球轴承与主箱体上下端盖连接,确保螺纹杆可稳定转动。螺纹杆上沿轴向等间距螺纹连接 3-4 块刮板,刮板采用耐磨不锈钢材质,厚度为 5-8mm ,刮板外侧与主箱体内壁滑动贴合,贴合间隙控制在 0.5-1mm ,且螺纹杆靠近活塞一侧的轴段固定传动齿轮,齿轮模数设为 2-3,齿数为 20-30 。活塞靠近螺纹杆一侧对称固定 2 根凸齿杆,凸齿杆齿形与齿轮适配,齿距与齿轮保持一致,形成啮合传动结构 [3]。当活塞在固定筒内左右移动时,凸齿杆随活塞同步做往复直线运动,通过与齿轮的啮合传动,带动螺纹杆以 30-50r/min 的转速正反交替转动;螺纹杆转动时,利用螺纹传动的螺旋升角效应(螺旋升角设为8° -12°),将旋转运动转化为刮板的轴向直线运动,驱动刮板沿主箱体内壁以 5-8mm/s 的速度上下滑动,刮板在滑动过程中对内壁粘结的反应产物形成持续刮除作用,避免产物在壁面累积,确保主箱体有效反应容积稳定,同时防止残留产物进入反应体系干扰反应进程,实现反应过程中内壁的实时清洁。

结语

SAN 聚合反应釜的技术优化对提升树脂生产效能至关重要。依托气泡辅助混合技术,通过构建自启式气泡发生机构、气泡 - 搅拌联动混合机制及联动式内壁清理机构,有效改善传统设备混合不均、内壁易粘结的问题,为聚合反应创造稳定高效的环境,对推动SAN 聚合设备升级、适配规模化生产需求具有实践意义,也为同类高分子聚合设备创新提供参考方向。

参考文献

[1] 李纯婷 , 范文彬 , 杜丽君 . 种子乳液聚合制备 SAN/PTFE 复合粒子影响因素的研究 [J]. 有机氟工业 ,2024,(04): 1-6+12 .

[2] 翟云芳 , 燕鹏华 , 魏绪玲 . 接枝聚合对 ABS 树脂性能影响的技术研究 [J]. 塑料工业 ,2022,50(S1):49-52.

[3] 田洪源 .5R-1301 高性能 SAN 树脂反应釜设计与研究 [D]. 中国石油大学 ( 华东 ),2020.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)