航天高精度零件磨削工艺的高效化改进与质量控制研究

刘瑞瑞 马小龙

首都航天机械有限公司 100076

航天领域对于零件的几何精度、表面质量以及长期可靠性的要求极其严苛,任何微小的缺陷都有可能引发灾难性的后果。然而传统磨削工艺受限于材料去除率低、热变形控制不足以及人工依赖性高等问题,导致其效率低下且质量稳定性难以得到保障。通过将高效化改进与质量控制技术进行深度融合,能够突破现有的工艺瓶颈,提升加工效率与质量的一致性,为航天制造技术朝着智能化、绿色化方向升级提供核心驱动力。

1 航天高精度零件磨削工艺现状分析

航天零件有典型特征且存在严苛磨削需求,材料上多采用高温合金、钛合金及陶瓷基复合材料等,这些材料高强度、高硬度且低导热性显著增加加工难度,几何精度方面对形位公差与表面粗糙度要求极高,需实现微米级甚至纳米级精度控制,加工难点集中在热变形、残余应力及表面完整性控制,易引发裂纹或者导致性能劣化,传统磨削工艺存在效率低、质量稳定性差及成本高等问题,像材料去除率低、工艺链冗长、人为操作误差大、设备精度波动及刀具损耗严重,现有改进技术大多聚焦单一环节如仅优化砂轮参数,缺乏工艺 - 装备 - 检测的系统性协同优化,难以从全局提升加工效能与质量一致性,亟需构建全流程高效化与质量控制体系[1]。

2 航天高精度零件磨削工艺高效化改进

2.1 高效磨削技术优化

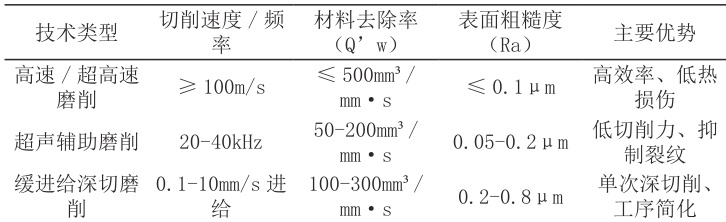

高效磨削技术依靠工艺创新明显提升加工效率与质量,高速或超高速磨削也就是切削速度大于等于 100 米每秒,利用高动能达成高材料去除率可达 500 立方毫米每毫米每秒,还能同时减少热损伤让表面粗糙度小于等于 0.1 微米,超声辅助磨削频率在 20 到 40 千赫兹,借助高频振动降低切削力 30% 到 50% ,可以抑制工件表面微裂纹适用于硬脆材料加工,缓进给深切磨削进给速度在 0.1 到 10 毫米每秒、切深为 0.1 到 30 毫米,通过单次深切削减少工序使加工效率提升 40% 以上,这三种技术相互补充能够覆盖高精度高硬度及复杂型面加工需求(如表1 所示)。

表1 高效磨削技术参数对比

2.2 工艺参数智能优化

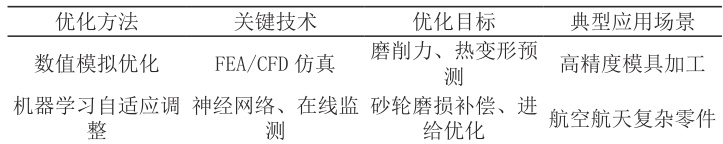

工艺参数智能优化借助数值模拟和机器学习技术,能显著提升磨削过程的精度与效率。基于有限元分析(FEA)和计算流体力学(CFD)的数值模拟,可预测磨削力、温度场分布以及热变形情况,还能优化砂轮线速度( 60-200m/s )和进给量( 0.1-10μm/r ),让加工误差降低 20%-30%⨀ 。机器学习(像神经网络、强化学习等)会实时分析磨削数据,自适应地调整参数,例如进行砂轮磨损补偿(精度 ±2μm )和动态进给优化,以此提升加工稳定性并延长工具使用寿命。智能优化技术适用于难加工材料的高精度磨削工作,能够实现工艺参数的动态匹配(如表2 所示)。

表2 智能优化技术对比

2.3 装备与工具改进

装备和工具的改进对于提升航天零件磨削效能很关键,高精度数控磨床要优化自身动态特性,通过增强主轴刚度的方式来抑制振动情况,提升热稳定性以减少热变形对加工精度的影响,在新型砂轮开发方面,CBN 砂轮依靠高硬度和耐磨性可显著提高材料去除率,金属结合剂砂轮能够改善形状保持性和耐用性,冷却润滑技术改进主要聚焦于微量润滑和低温冷却,前者可减少切削液使用量并降低污染程度,后者通过降低磨削区温度有效抑制热损伤,二者协同保障加工质量和效率[2]。

2.4 工艺链集成与优化

工艺链集成与优化是提升航天零件磨削综合效能核心策略,磨削 - 检测一体化工艺设计把在线检测模块嵌入磨床系统实现加工与检测数据实时交互,这样能减少工序切换时间还可降低二次装夹误差,在线补偿技术基于检测反馈动态调整工艺参数像进给速度和砂轮修整量,后处理工艺如去毛刺和应力释放与磨削过程协同规划形成闭环控制链,以此确保零件尺寸精度和表面完整性,同时能缩短工艺链周期并提升生产稳定性[3].

3 航天高精度零件磨削质量控制体系

3.1 质量特征与控制指标

航天零件的质量特征和控制指标有着多维度的要求,在几何精度方面要严格管控尺寸精度以及形位公差,像圆度、垂直度等都要确保装配互换性与运动精度,表面完整性需要控制粗糙度、残余应力分布和微观组织缺陷,比如晶粒变形、相变等避免应力集中和疲劳源萌生,功能性能主要聚焦于疲劳寿命和耐腐蚀性,通过优化表面质量和材料状态提升零件在极端工况下的服役可靠性,这三者共同构成航天零件质量控制的基准体系 [1]

3.2 在线监测与误差补偿

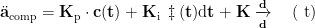

在线监测技术借助多传感器融合(涵盖力、振动、温度、声发射)来实时采集磨削过程动态信号,并且结合卡尔曼滤波或者小波分析去提取特征参数(例如磨削力波动 ΔF⩽5% ),基于监测数据,实时误差补偿系统运用 PID 或者自适应控制算法,动态修正砂轮磨损量(补偿精度能达到±1.5μm )以及热变形误差,从而提升加工精度。补偿模型可表示为:

其中,  为补偿量,e(t) 为实时误差。该技术显著降低工件形状误差( Ω⩽3μm ),适用于高精度磨削场景。

为补偿量,e(t) 为实时误差。该技术显著降低工件形状误差( Ω⩽3μm ),适用于高精度磨削场景。

3.3 质量预测与闭环控制

质量预测和闭环控制属于保障航天零件磨削质量稳定性的关键技术,基于数字孪生的质量预测模型借助融合工艺参数、设备状态以及历史数据来构建虚拟与物理的映射关系,可实时预测加工质量趋势像表面粗糙度、残余应力等并提前识别潜在缺陷风险,闭环反馈控制系统按照预测结果动态调整工艺参数比如进给量、砂轮转速等,还联动补偿机构实时修正误差进而形成预测 - 决策 - 执行的闭环优化机制,能够显著提升质量一致性和生产效率 [5]。

3.4 质量评价与追溯体系

质量评价与追溯体系对航天零件制造质量管控来说是重要保障,多维度质量评价指标体系涵盖几何精度、表面完整性、功能性能等核心指标,通过量化评分跟权重分配来实现综合质量评估,全流程质量数据追溯与溯源依托数字化管理系统,记录从原材料到成品的工艺参数、检测数据及操作日志,结合区块链或数据库技术实现数据不可篡改与快速检索,为质量追溯、责任界定以及工艺优化提供可靠依据

结论:

高效化磨削工艺改进方案确实有实际效果,借助高效磨削技术、智能参数优化、装备工具升级以及工艺链集成等措施,明显提高了航天高精度零件加工效率和质量稳定性,同时构建的质量控制体系完整且具备可操作性,达成了从在线监测到闭环反馈的全流程质量管控,为航天零件磨削制造提供了高效又可靠的技术支撑。

参考文献:

[1] 马超 , 李颂华 , 夏忠贤 , 等 .C/C 复合材料超声辅助磨削孔加工质量控制研究 [J]. 航空制造技术 ,2024,67(15):109-119.

[2] 刘晓雯 , 李世杰 . 民用发动机涡轮叶片砂带磨削工艺参数的设计与试验 [J]. 现代制造工程 ,2020(1):5.DOI:CNKI:SUN:XXGY.0.2020-01-022.

[3] 安书正 , 赵国龙 , 徐亮 , 等 .PCD 磨棒磨削参数对 C_(f)/SiC 磨削质量影响的试验研究 [J]. 机械制造与自动化 ,2022,51(6):6-11.

[4] 张怀伟 , 朱福先 , 胡可军 , 等 . 碳纤维复合材料超声辅助磨削制孔的轴向力实验研究 [J]. 制造技术与机床 ,2025,(03):33-39.

[5] 陆冰伟 . 超声辅助磨削复合材料管磨削力与加工损伤研究 [D]. 大连理工大学 ,2023.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)