劣质重油加氢裂化过程中结焦抑制技术及反应动力学模型构建

王浩丞 石中新

淄博鑫泰石化有限公司 山东省淄博市 255400

一、引言

随着全球轻质原油资源的日益枯竭,劣质重油(如渣油、稠油等)的高效转化成为能源化工领域的研究热点。加氢裂化技术通过在高温高压下引入氢气,可将劣质重油转化为轻质燃油等高附加值产品,但其过程中伴随的结焦现象是制约技术发展的核心瓶颈。结焦不仅会堵塞催化剂孔道、降低活性,还可能导致反应器压降升高、局部过热,甚至引发安全事故。因此,开发高效的结焦抑制技术并构建精准的反应动力学模型,对优化工艺参数、延长装置运行周期具有重要意义。

二、劣质重油加氢裂化结焦成因及危害

(一)结焦成因

劣质重油成分复杂,含有大量沥青质、胶质、多环芳烃及金属杂质,在加氢裂化过程中,这些组分易发生缩合、聚合等副反应,形成焦炭前驱体。具体而言,结焦路径主要包括:

1. 沥青质聚结:沥青质分子中的芳香环通过 π-π 堆叠形成聚集体,在高温下进一步缩合生成焦炭;

2. 烯烃二次反应:加氢裂化生成的烯烃不稳定,易发生聚合或环化反应,形成多环芳烃,最终转化为焦炭;

3. 金属催化作用:重油中的镍、钒等金属杂质沉积在催化剂表面,会加速脱氢和缩合反应,促进结焦。

(二)结焦危害

结焦对加氢裂化过程的危害主要体现在三个方面:

1. 催化剂失活:焦炭覆盖催化剂活性中心,堵塞孔道,导致催化活性显著下降,需频繁再生或更换;

2. 工艺稳定性恶化:反应器内结焦会导致压降升高,影响物料流动均匀性,甚至引发局部热点,增加操作风险;

3. 产品质量下降:结焦过程伴随大量气体和焦炭生成,降低轻质油收率,同时增加产品中的杂质含量。

三、结焦抑制技术及应用

(一)催化剂改性技术

催化剂是抑制结焦的核心,通过调控催化剂的孔结构、活性组分及表面性质,可显著提高其抗结焦性能:

1. 孔结构优化:采用多级孔道设计(如介孔- 微孔复合结构),减少扩散阻力,避免重质组分在孔内滞留聚结。研究表明,将催化剂平均孔径从 8nm 增至 15nm ,结焦率可降低 30% 以上;

2. 活性组分调控:引入贵金属(如Pt、Pd)或过渡金属硫化物(如Ni-Mo-S、Co-Mo-S),提高加氢活性,抑制烯烃等中间产物的聚合;

3. 表面修饰:通过 SiO2 或 Al₂O₃ 涂层修饰催化剂表面,降低酸性位点密度,减少酸催化缩合反应,从而抑制结焦。

(二)工艺参数优化

合理调控反应温度、压力、氢油比等工艺参数,可有效抑制结焦:

1. 温度控制:高温会加速缩合反应,需采用分段控温策略(如入口温度 360-380circC ,出口温度 400-420∘C ),在保证转化率的同时降低结焦风险;

2. 氢分压提升:提高氢分压(如从 8MPa 增至 12MPa)可增强氢解反应速率,抑制烯烃聚合,实验表明氢分压每提高 1MPa,结焦率可降低 5%-8% ;

3. 氢油比优化:增大氢油比(如从 500:1 增至 800:1)可强化氢气对催化剂表面的冲刷作用,减少焦炭前驱体的吸附。

(三)添加剂技术

引入结焦抑制剂可通过化学作用阻断结焦路径:

1. 金属钝化剂:加入有机胺类化合物(如二乙基羟胺),与镍、钒等金属形成稳定螯合物,抑制其催化结焦作用;

2. 自由基捕获剂:添加硫醇或酚类物质,捕获烯烃聚合产生的自由基,阻断链增长反应;

3. 分散剂:引入聚异丁烯琥珀酰亚胺等分散剂,改善沥青质的分散性,防止其聚结生成焦炭。

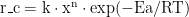

四、反应动力学模型构建

在劣质重油加氢裂化过程中,结焦动力学模型的构建是解析结焦规律、优化工艺参数的核心工具,主要包括结焦动力学模型与全流程动力学模型两类。结焦动力学模型聚焦于焦炭生成的速率特征,通过量化反应物浓度、温度等参数与结焦速率的关联,揭示结焦反应的内在规律。其中,幂函数模型以重油转化率为核心变量,其结焦速率方程表示为  ,式中k 为反应速率常数,n 为反应级数,Ea 为活化能,R 为气体常数,T 为绝对温度。该模型形式简洁,适用于初步量化结焦速率与转化率、温度的关系,通过实验数据拟合参数可快速评估不同工艺条件下的结焦趋势。另一类 Langmuir-Hinshelwood 模型则更贴近复杂反应体系,其核心是考虑焦炭前驱体在催化剂表面的吸附平衡,认为结焦速率与吸附位点的覆盖率直接相关,需引入吸附平衡常数描述前驱体的吸附 - 脱附行为,因此能更精准地反映催化剂表面结焦的微观过程,尤其适用于分析多组分共存时的竞争吸附对结焦的影响。

,式中k 为反应速率常数,n 为反应级数,Ea 为活化能,R 为气体常数,T 为绝对温度。该模型形式简洁,适用于初步量化结焦速率与转化率、温度的关系,通过实验数据拟合参数可快速评估不同工艺条件下的结焦趋势。另一类 Langmuir-Hinshelwood 模型则更贴近复杂反应体系,其核心是考虑焦炭前驱体在催化剂表面的吸附平衡,认为结焦速率与吸附位点的覆盖率直接相关,需引入吸附平衡常数描述前驱体的吸附 - 脱附行为,因此能更精准地反映催化剂表面结焦的微观过程,尤其适用于分析多组分共存时的竞争吸附对结焦的影响。

全流程动力学模型则着眼于加氢裂化全局,将结焦副反应与主反应耦合,构建涵盖完整反应路径的量化体系。主反应模型采用集总动力学方法,将复杂的重油组分按沸点或分子量划分为重质油、中间馏分、轻质油等集总,通过建立集总间的转化关系,描述重油裂化生成轻质产品的主要路径。结焦副反应模型作为关键补充,需明确主反应产物(如烯烃、多环芳烃)与焦炭生成的定量关联,通过实验数据拟合反应速率常数、选择性系数等参数,实现对结焦量的精准预测。模型构建后,需利用工业装置的实际运行数据(如原料性质、产物分布、结焦量等)进行验证与修正,确保预测误差控制在 5% 以内,从而为工艺优化提供可靠的理论支撑——例如通过模型模拟不同温度、氢分压下的结焦趋势,指导制定低结焦风险的工艺参数,或为催化剂选型提供数据参考,最终实现抑制结焦、提升装置运行效率的目标。

五、结语

劣质重油加氢裂化过程的结焦抑制是一项需多手段协同的系统工程,需整合催化剂改性、工艺优化及添加剂技术等形成调控合力。未来研究应重点突破三方面:一是开发高效抗结焦催化剂,如具备择形性的分子筛催化剂,通过精准调控孔结构与活性位点抑制焦炭生成;二是构建更精准的动力学模型,结合分子模拟技术深入揭示结焦微观机理,为工艺优化提供理论支撑;三是探索智能化调控策略,通过实时监测结焦趋势实现工艺参数动态优化。通过这些技术创新,有望推动劣质重油加氢裂化技术向高效化、低碳化方向发展,提升重质资源转化的经济性与环保性。

参考文献

[1] 李军 , 张睿 , 王宗贤 . 劣质重油加氢裂化催化剂抗结焦性能研究进展 [J]. 石油学报(石油加工), 2020, 36(2): 412-420.

[2] 刘晨光 , 赵野 , 杨朝合 . 重油加氢裂化反应动力学模型构建与应用 [J]. 化工学报 , 2021, 72(3): 1456-1465.

[3] 中国石油化工集团公司 . 重油加氢裂化技术手册 [M]. 北京 : 中国石化出版社 , 2018.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)