工业机器人电气控制系统可靠性提升研究

黄会献

湖北亿纬动力有限公司

一、引言

在智能制造蓬勃发展的当下,工业机器人凭借高精度、高效率及高重复性等优势,广泛应用于汽车制造、电子装配、机械加工等工业领域,成为工业自动化核心力量。其电气控制系统作为“神经中枢”,可靠性直接影响机器人稳定高效运行。但实际生产中,系统面临故障率高、维护成本高、环境适应能力不足等问题,影响生产效率甚至引发安全事故。因此,开展其可靠性提升研究意义重大,旨在分析关键影响因素,构建科学方案,降低故障发生率,提升运行稳定性与安全性,为智能制造高质量发展提供技术保障。

二、电气控制系统可靠性影响因素分析

(一)硬件因素:基础组件与设计缺陷的双重挑战

硬件层面的可靠性问题主要源于元器件选型、电路设计与电源稳定性。首先,传感器、控制器、继电器等核心元器件若质量不达标,易因长期高负荷运行出现老化故障,如电解电容高温下电解液泄漏导致电源输出不稳,继电器触点电弧腐蚀引发电路导通失效。其次,电路设计缺陷可能埋下隐患:高频与低频信号混布引发电磁串扰,电源滤波电容容量不足导致输出纹波超标,缺乏过流 / 过压保护电路则可能在异常时烧毁元件。此外,工业现场电网电压波动(如大型电机启停引发的瞬态干扰)若未被电源模块有效抑制,会导致控制器死机或传感器信号异常,直接影响系统稳定性。

(二)软件因素:逻辑缺陷与容错能力的瓶颈

软件可靠性取决于控制逻辑的准确性与程序容错机制。复杂控制任务中,多轴联动时序错误可能导致机器人运动奇异点或机械碰撞,焊接路径规划逻辑偏差会使焊缝偏离预定位置超 0 . 8 m m 。同时,工业现场的传感器信号异常、通信中断等突发情况,若未被程序的容错机制过滤(如未设置信号滤波与异常判断逻辑),可能引发误动作甚至生产事故。例如,灰尘遮挡传感器导致的错误信号若未被识别,控制系统可能误判工件位置,造成抓取失效或设备碰撞。

(三)环境因素:工业场景的多维干扰压力

工业环境中的电磁干扰、温湿度波动与机械振动是可靠性的重要威胁。变频器、电焊机等设备产生的高频谐波( 5 0-1 0 0 k H z )通过线缆耦合,可使模拟量信号误差达 5 % 以上,导致运动控制精度下降;高温(  )加速电容容量衰减(每年 2 0 % ),高湿( >8 5 % R H )增加电路板发霉短路风险,低温则可能引发继电器触点接触不良;机械振动(>5g)会使接线端子每年松动概率提升 3 0 % ,焊点裂纹发生率增加 2 5 % ,长期积累可导致信号中断或隐性故障。三类环境因素常叠加作用,进一步加剧系统失效风险。

)加速电容容量衰减(每年 2 0 % ),高湿( >8 5 % R H )增加电路板发霉短路风险,低温则可能引发继电器触点接触不良;机械振动(>5g)会使接线端子每年松动概率提升 3 0 % ,焊点裂纹发生率增加 2 5 % ,长期积累可导致信号中断或隐性故障。三类环境因素常叠加作用,进一步加剧系统失效风险。

三、可靠性提升关键技术

(一)硬件优化

硬件优化以元器件选型与冗余设计为核心。在元器件选型上,优先采用工业级认证组件,关键器件如控制器、电源模块、传感器须通过严格质量筛选:控制器选用高运算速度、强抗干扰的工业级 PLC 或运动控制器;电源模块需具备宽输入电压范围、高稳压精度及抗干扰能力;传感器优选高灵敏度、高分辨率型号。冗余设计通过多重备份提升容错能力:双电源模块实现主备自动切换,确保供电连续性;双控制器冗余系统通过实时数据同步,实现故障时无缝切换;传感器冗余采用多信号交叉验证机制,降低误报率。

(二)软件改进

软件层面聚焦故障自诊断与实时监测技术。故障自诊断算法通过实时分析运行参数与状态信号,运用信号处理与数据分析技术,及时发现潜在故障与异常情况,检测到故障时自动记录信息并报警。实时监测机制对控制系统的运行状态进行全方位监测,涵盖电机电压、电流、温度,传感器信号,控制器运行状态等,发现问题及时调整控制策略,避免故障发生。

(三)抗干扰设计

抗干扰设计采用屏蔽技术与滤波电路双重防护。屏蔽技术通过对关键部件和信号传输线进行屏蔽处理,如使用金属屏蔽罩、屏蔽电缆并确保屏蔽层可靠接地,抑制电磁干扰传播。滤波电路在电源输入端和信号输入端设置合适滤波装置,如 LC 滤波电路、RC 滤波电路等,有效抑制高频与低频干扰,提高电源稳定性与信号信噪比。

(四)维护策略

维护策略革新以预防性维护与故障预测为重点。预防性维护制定科学计划,定期对系统进行检查、清洁、紧固、润滑等工作,及时发现和处理潜在故障隐患,延长元器件使用寿命。故障预测模型基于大数据分析和机

器学习技术,通过对历史运行数据和故障数据的分析,预测系统可能出现的故障类型和时间,提前采取维护措施,实现从被动维护向主动维护的转变。

四、实验验证与结果分析

4.1 实验设计

对象:某焊接机器人(ABB IRB 1410)电气控制系统

工况:模拟高温(  )、高湿( 7 5 % R H± 5 % )、强干扰(变频器满载运行)环境,连续运行1000 小时。

)、高湿( 7 5 % R H± 5 % )、强干扰(变频器满载运行)环境,连续运行1000 小时。

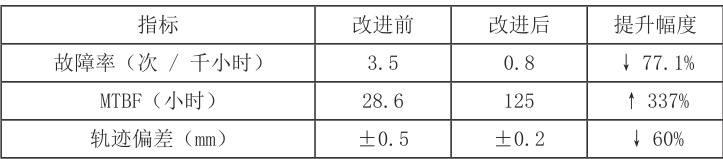

对比指标:故障率、MTBF、焊接轨迹偏差(精度 ± 0 . 1 m m 为合格)

4.2 数据对比

4.3 结果讨论

硬件冗余与抗干扰设计有效抑制了环境因素引发的故障(占改进后故障量的 2 2 % ),软件自诊断减少了逻辑错误导致的停机(占比从 3 5 % 降至9 % )。但极端振动环境下( >8 g ),线缆磨损问题仍需进一步优化,后续可引入柔性电缆与减震端子。

五、结论与展望

(一)结论

本研究通过对工业机器人电气控制系统可靠性影响因素的深入分析,提出了一套涵盖硬件优化、软件改进、抗干扰设计和维护策略革新的系统性可靠性提升方案,并通过实验验证了该方案的有效性。研究结果表明,改进后的系统在故障率、平均无故障时间、控制精度等关键指标上均取得了显著提升,为工业机器人电气控制系统的可靠性优化提供了切实可行的理论依据和实践参考。

(二)展望

随着人工智能、大数据、物联网等新兴技术的快速发展,工业机器人电气控制系统的可靠性提升研究将面临新的机遇和挑战。未来的研究可以从以下几个方面展开: ① 人工智能在故障预测中的应用:进一步研究深度学习、神经网络等人工智能技术在故障预测中的应用,提高故障预测的精度和准确性,实现更精准的预防性维护。 ② 分布式控制系统的可靠性研究:随着工业机器人向智能化、网络化方向发展,分布式控制系统的应用越来越广泛,需要深入研究分布式控制系统的可靠性设计和容错机制,提高系统的整体可靠性。 ③ 绿色节能技术与可靠性的融合:在追求系统可靠性的同时,关注绿色节能技术的应用,研究如何在保证可靠性的前提下,降低系统的能耗,实现可持续发展。 ④ 极端环境下的可靠性提升技术:针对极端工业环境,如高温、高压、强辐射等,开展专项可靠性提升技术研究,拓展工业机器人的应用场景。

参考文献:

[1] 文浪 . 基于工业机器人技术的电气控制系统设计研究 [J]. 电气技术与经济 ,2025,(05):155-157+160.

[2] 于新平 . 工业机器人技术在电气控制中的应用 [J]. 电子技术 ,2023,52(08):414-416.

[3] 肖潇 . 工业机器人技术及其在电气控制领域的应用 [J]. 无线互联科技 ,2022,19(05):87-88.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)