新能源汽车PDCPD 材料引擎盖成型模具结构设计

张学成 陈思彤 高素华

重庆机电职业技术大学 重庆 402760

1. 背景

PDCPD 做为环保新材料,具有密度低、强度高、耐腐蚀、耐撞击、耐热,而且还能回收再利用的特点,为新能源汽车轻量化提供材料支撑。用它来做引擎盖等覆盖部件,可以有效的减轻车身重量。更重要的是,PDCPD材料成型快、表面质量高,生产效率高,适合大型覆盖件产品。虽然PDCPD 在新能源汽车上可大量应用,但模具设计要求更高。PDCPD 反应成型需要高压注射,在模具内进行放热化学反应,反应固化快,传统的模具设计和成型方法无法满足生产需求,所以根据 PDCPD 材料物化性能及成型工艺设计适用该材料的成型模具,成为一个重要研究方向。

2. PDCPD 模具主要结构

PDCPD 材料成型模具相较于塑料注射模具的结构简单,不需要用到退模板和顶针等零部件,主要结构包括:模具材料的选择,左右模型腔的设计;分型面的设计;进料口的设计;模温控制系统的设计;排气系统的设计;密封系统的设计等。

2.1 PDCPD 模具材料的选择

模具材料直接影响模具的使用寿命、加工成本以及制品的成型质量。选择合适的PDCPD(聚双环戊二烯)成型模具材料,这是保证制作高质量、高效率 PDCPD 产品的重要一环。模具材料要求硬度要好,成型时的耐压力能力强和热量传递快,易加工,成本低。综合设计要求本模具选用铝材。

2.2 PDCPD 模具结构

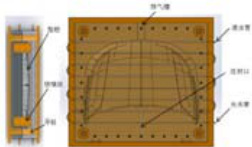

PDCPD 模具通常由左模和右模两部分组成,两者在合模时能够形成与待成型产品外形匹配的型腔。模具的整体结构设计需考虑 PDCPD 材料A+B 组分的混合均匀性、流动性、固化温度、排气方式、冷却系统及制品的精度和尺寸稳定性等因素。

2.2.1 分型面设计 :分型面的设计直接关系到模具的复杂程度、制品的成型质量和生产操作。合理的分型面选择有利于制品脱模、简化模具结构,并避免分型面上溢料飞边对制品外观的影响。

图2.1 模具结构介绍

2.2.2 飞边设计:由于 PDCPD 材料流动性好,成型时容易产生飞边。因此,需要合理设计制件的飞边,以便在脱模后轻松切除,同时保证制件质量。

2.2.3 密封结构:密封性对于 PDCPD 制品至关重要。模具的腔体周围和混合头与模具浇口之间都需要密封条密封,以防止树脂溢出和气体吸入。密封条的设计需考虑其位置、形状和材质,以确保密封效果。

2.2.3 排气孔:排气孔的设计有助于排除被困在型腔内的空气,并提供制品尾部的压力。合理的排气孔位置和数量可以确保制品内部无气泡、无缺陷。

2.2.4 加热 / 冷却系统:由于 PDCPD 材料的固化温度较低,模具需要配备加热 / 冷却系统以控制成型温度。加热 / 冷却系统通常采用循环水和模温机系统则通过水循环实现快速降温和加热,达到生产过程中恒温的效果。

2.2.5 注射口:注射口即混合后的 A 液和 B 液进入模具型腔的通道,如图片中下方所示,注射口要与混合头配合好,选定注射设备后,确定混合头尺寸,模具上的注射口与混合头装配要没有间隙,密封性要好。

2.3 温控系统的设计

PDCPD(聚双环戊二烯)注射成型的时候,模具内化学反应释放的热量较多,温度过高不利于化学反应的进行和产品质量的提高,所以设计好的温控系统,把模具温度控制到合理范围,提高反应效率和产品质量。温控效率很重要,温控管道排列方式,排列密度很重要,让热量传递效率超高,生产效率也就高效。温控管道直径一般在 6 到 15 毫米之间,离模具成型面的距离差不多在 15 到 25 毫米,管道之间的距离大约是 20 到 180 毫米。管道直径、到成型面的距离、管道之间的距离,它们之间的比例差不多是1:2.5:5。 冷却水得从模具热的地方流到冷的地方,这样热量才能均匀散掉。

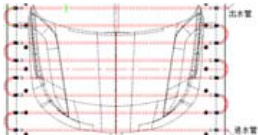

图2.2 冷却水管布置

进水和出水的地方得放在不容易碰到的位置,方便操作和维护。温控管道得均匀地绕在模具成型面的周围,这样做出来的产品各部分温度控制才均匀,不会变形或者有应力。 温控系统的设计还得尽量提高冷却/ 升温效率,减少冷却 / 升温时间。温控管道排列顺序、密度、管道直径、水流速度也是影响温控效率的因素。

冷却管道有好几种形状,直通的就是管道直接穿过模具,简单高效。U 形或环形的适合模具复杂或者需要加强冷却的地方,它们能增加水和模具的接触面积,冷却效果更好。

如图 2.2 所示:本次产品扁平,为了方便模具的加工,采用平铺直通式冷却水道,进水口和出水口在同一侧,冷却水道之间用U 型管连接。

2.4 排气槽设计

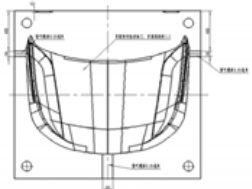

图2.3 排气槽位置

在注射成型的时候,原料会流进模具的型腔里。这时候,型腔和浇注系统里原本的空气和其它需要排除去的气体。要不然,就会出现,料填不满型腔气泡等问题。 所以,模具上得合理地开些排气的地方,这对提高生产速度、减少成本、保证做出来的产品质量好都很重要。如图2.3 所示,排气槽要开在模具容易困气的地方,比如型腔的最高处,将排气槽布置在引擎盖的两个翘起尖角和最前端这三个位置是十分合理的。

2.5 型腔密封设计

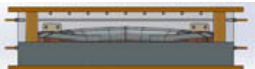

图2.4 密封面布置

在注射成型的时候,型腔内部要保持一定的密封状态,让 A+B 液体原料不会流出模具的型腔,同时这个密封面的位置还需要能排出型腔内原本存在的少部分气体,随着加工技术的改进与金属面密封的应用,现在注射模具的左右模面的配合已经十分紧密,由于公差很小,表面也很光滑,当左右模合成一个整体,组成型腔的时候,型腔周边的金属面接触后产生密封,这个密封面的间隙不易过大,过大会产生毛边,过小则空气无法排出。如图2.4 所示,型腔中间合模线和金属面接触位置即为模具的密封面。

3. 结论

本模具主要设计内容:型腔设计 ; 分型面设计 , 飞边设计 , 密封结构 ,排气孔 , 加热 / 冷却系统 , 注射口的设计。能够满足 PDCPD 材料引擎盖成型工艺的要求,符合设计要求。

参考文献

[1] 谢茂青 , 王雷刚 . 空调座盖塑件模内装饰成型工艺与模具设计 [J].工程塑料应用 .2024.

[2] 金玉璨 , 伍建明 .PDCPD 材料及其轻量化技术在房车上的应用 [J].汽车与新动力 .2024.

[3] 战忠秋 , 王海军 , 赵凌云 , 等 . 异形分流管热流道家族注射模具设计 [J]. 塑料 .2024.

[4] 金泉军 , 郝建淦 , 吕玲芳 , 等 . 改性 PDCPD 材料在商用车重卡导流罩上的开发应用分析[J]. 汽车零部件.2023.10.

项目来源:市教委科学技术研究计划项目,

项目名称:基于新材料PDCPD 在新能源汽车轻量化上的开发与应用

项目编号:KJQN20230370

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)