智能控制技术对烟草设备效率提升的作用及应用研究

韦蕾托 张子瑜

广西中烟有限责任公司 广西南宁 530001

前言:

当前烟草加工行业市场竞争日益激烈、生产质量要求也越来越高,传统控制方法已不能适应当今高产、优质、低成本的生产需求。智能控制技术作为工业 4.0 的支柱性技术,把传感器技术、数据处理算法、人工智能、自动控制系统融合为一体,能够为烟草设备的最佳运行提供新的技术途径,获得精准的生产控制、实时的生产监控、智能的生产决策,大幅度提高烟草设备的生产效率和产品质量的稳定性。

一、项目背景与设备配置

某卷烟厂于2023 年把公司现有的卷包和制丝成品线进行自动化建设、技术改造,主要改造设备有烟叶处理线 ZL-8000,卷烟机 GD-X6,包装机 FX-350等生产设备以及配套运输线、检测线等。原有生产线使用的 PLC 控制系统控制精准度不够、设备状态监控不全、生产数据不能分析有效利用,原生产线能耗较高、运行故障率比较高、设备生产效率波动较大,急需对生产设备实施技术改造从而提高设备的行业竞争力。

二、智能控制系统架构设计

控制系统设计为分层分布式的结构形式,由设备层、控制层、监控层和管理层 4 个部分组成 [1]。其中在设备层装备了高性能传感器网络,如温度、湿度、压力、流量、振动等变送设备,并以 100Hz 的频率获取控制系统对生产过程的各种参数进行感知;采用分布式控制系统(DCS)组成的控制层采用自适应控制、模糊控制和神经网络预测模型适应和优化生产过程的实时运行要求;监控层实现 SCADA 对生产过程的整体状态可视化控制与监管,在操作员站上用直观的方式显示设备运行状态;由制造执行系统(MES)与企业资源规划系统(ERP)集成后组成管理层负责生产计划的优化、质量追溯以及控制成本等。

三、智能控制技术在烟草设备效率提升的作用及应用

(一)烟叶处理工艺优化控制

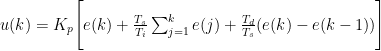

烘烤是烟叶加工的主要工序,是烟叶品质形成和烟叶风格质量形成的源头[2]。基于模糊控制的烘烤智能控制系统实现了温度、湿度等参数的精细调控;基于计算机视觉与传感的分型自动化系统;烘烤加料系统的优化等。烘烤温度和湿度预测控制算法是以温度、湿度为输入,烟叶含水率作为输出,建立多变量预测控制模型来完成烘烤时的精确控温、控湿,温度、湿度预测控制数学算法如下所述:

其中, ,u(k) 为控制输出,e(k) 为误差信号, .Kp 为比例增益,Ti 为积分时间常数,Td 为微分时间常数,Ts 为采样时间。烟叶分级系统引入计算机视觉和机器学习,高分率工业相机抓拍烟叶图像,通过深度学习算法自动判别烟叶色、纹、长等特征参数,对烟叶等级进行自动识别。系统识别的准确率为 97.8% ,高于人工分级效率 4.2 倍;加料工艺控制中智能系统根据不同批烟叶的特性参数,自动确定加料配方、加料量,保证产品口感品质稳定。

(二)卷烟制造过程智能控制

烟草行业主要实施卷烟制丝分丝系统的电子秤控制、卷烟生产的压辊控制、压辊气缸控制和质量在线检测 4 个方面的智能控制 [3]。采用神经网络自适应控制方式,针对卷烟制丝分丝系统中烟丝填充量的实时在线控制,对烟丝填充量的影响因素,包括烟丝填充机构工作参数进行控制,利用填充机构参数变化率的变化情况,动态调节填充机构各工作参数,控制烟支重量标准偏差在 ±2mg 以内,使产品质量更趋于稳定,填充量精度由原有的 5% 上升到 3% 左右。采用系统模型的精确度受原材料质量和各种因素的影响变化的情况以及烟支生成过程的相关影响因素,通过对烟丝填充量精度和成品烟支质量控制相关参数进行建模,结合生产工艺过程的特点,通过计算得出影响烟支质量的各种相关工艺参数,判断出控制卷烟质量的最合理最有效的压力,针对烟支质量控制各压力点的控制点,达到最合理的气压调整,即最合理的卷烟压辊配置,以最大限度地减少废品率。压辊控制系统可以根据卷制单元的烟丝填充量,自动控制压辊的工作压力,并能实时给出在限定范围内对所有压辊施加的各种控制和管理。X 射线机、激光测量、重量检测方法,对成品卷烟中1 支烟进行 100% 的质量检验,并能准确判断质量合格还是不合格,发现不合格产品自动将其排除,剔除系统自动剔除不合格烟支的率达 99.95% 。

(三)包装工序自动化控制优化

包装过程智能控制主要由速度同步控制、张力控制、包装质量检测等几个功能模块组成。速度同步控制部分采用主从控制方式,各传动轴运动中采用高精度编码器进行转速实时跟踪,通过 PID 控制算法实现了多个设备间的精准同步,同步精度优于 ±0.1% 。张力控制部分通过张力传感器对包装材料张力实时跟踪,自动反馈调节张力调节机构,使包装材料在进行整个包装过程张力保持恒定,可有效防止包装缺陷的发生。包装质量检测部分通过视觉检测技术对每个包装单元进行质量检测,涉及包口的完整性,标签位置精度,外观质量等方面,检测精度可达微米级。

(四)预测性维护技术应用

智能控制系统包括基于机器学习的预测性维护、多维度状态监测和状态评估等功能,借助对设备的状态进行实时监测和分析预测,对设备故障进行有效预测和预防维护,并且采用合适的维护时间进行设备维护。系统采用了振动、测温、油品、电流信号状态监测以及设备健康状态评估模型,并且通过状态监测和历史运行数据的分析,实现了对设备劣化早期征兆的预测分析,并通过相关算法达成了对设备故障的 7~14d 预报预警。状态评估单元根据评估结果并结合生产组织计划,利用维护计划优化模块得到最优的计划维护时间,确定最佳的维护时机。

四、应用效果分析

(一)生产效率提升效果

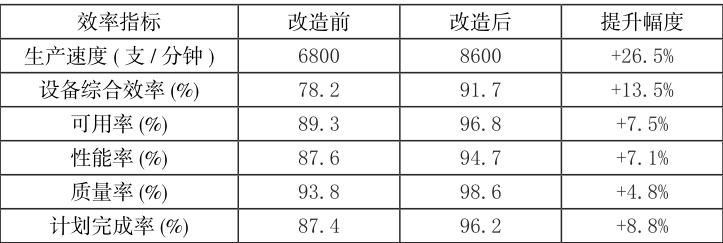

全面实施智能控制技术应用使该企业生产线生产效率提高 26.5% ,生产线平均运行速度从改造前的 6800 支 / 分钟提高到 8600 支 / 分钟;设备综合效率(OEE)从 78.2% 提高到 91.7% ,其中可用性从 89.3% 提高到 96.8% ,性能性从87.6% 提高到 94.7% ,质量性从 93.8% 提高到 98.6% ;生产计划完成率从 87.4% 提高到 96.2% ,订单交付准时率达到 99.1% 。

表1 设备效率改进对比数据

(二)质量控制效果评估

企业采用智能控制系统使产品质量变得更加稳定统一,烟支重量标准偏差由改造前的 ±4.2mg 下降至 ±1.8mg ,圆周标准偏差由改造前的 ±0.15mm 下降至 ±0.06mm ,硬度标准偏差由改造前的 ±8.5N 下降至 ±3.2N ,产品质量等级分布得以改善,一等品率由 82.3% 上升至 94.6% ,废品率由 3.2% 下降至 0.8% ,客户投诉率下降了 73.5% ,产品质量满意度得分由 8.2 分上升至 9.4 分,这都是得益于智能控制系统对生产过程参数的精细控制与实时校正。

(三)设备可靠性改善

预测性维护技术实施后设备可靠性和可用性大幅提高,MTBF 由 245h/ 台提升到 687h/AA 台(提升 180.4% ),非计划停机时间由 48.6h/ 月下降到 15.8h/ 月(降低 67.4% ),设备维修响应时间缩短由 3.2h 下降到 1.1h(提升 65.6% ),备件库存周转率提高 42.3% ,维护成本降低 32.1% ,直接体现了生产效率的提升和运行成本的降低。

结语

本文提出的智能控制技术在提高烟草装备生产效率的应用研究中具有良好的应用推广前景,项目的研究实施实现了先进过程控制、自适应控制算法、机器学习算法和预防性维护等智能化控制技术对现有烟装产品中出现生产效率、产品质量及能耗过高等应用瓶颈问题的针对性解决。项目成功实施为我国烟草行业智慧转型发展提供可借鉴的应用技术思路和经验支撑,为烟草行业朝着高质量方向发展提供了有力的保障。

参考文献:

[1] 解开迪 . 智能控制技术在烟草设备技术中应用的分析 [J]. 中文科技期刊数据库(全文版)工程技术 ,2024(6):0114-0117.

[2] 蒋远明 . 智能控制技术在机电设备中的应用研究 [J]. 造纸装备及材料 ,2024,53(3):98-100.

[3] 卢煜文 , 伞金辉 , 王德 , 喻波 , 杨天侯 . 烟草生产线中智能设备的集成与自动化控制研究 [J]. 科技资讯 ,2024,22(18):112-114.

作者简介:韦蕾托(1992-)、男、壮族、广西河池人、高级修理、本科、助理工程师,主要从事烟草机修维修工作

通讯作者:张子瑜(1994-)、男、壮族、广西来宾人、 技师、本科、 助理工程师,主要从事烟草机修维修工作

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)