2A12 零件机加外表面金属剥落现象分析

徐艳芳 陈伟 段博 袁国崇

四川航天长征装备制造有限公司

引言:

某 2A12 零件经原材料复验合格后,进行锻造—热处理—机加,在机加过程中发现外表面局部存在金属剥落现象,对其进行分析。

1、宏观检查

零件宏观形貌如图 1,机加外表面局部存在缺陷,表现为网状裂纹和材料剥落现象,如图2。

图1 零件宏观形貌2. 显微检查

图2 机加外表面局部缺陷形貌

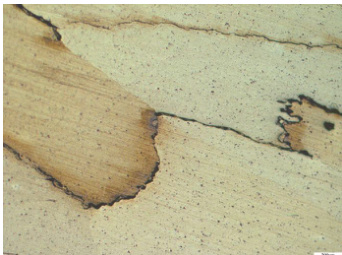

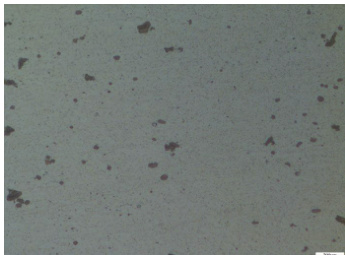

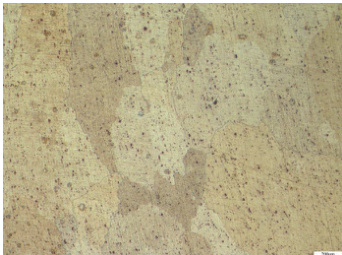

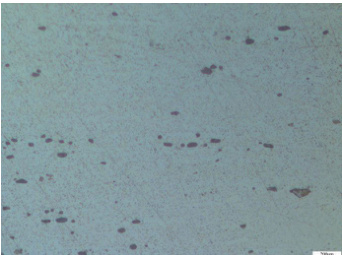

分别从材料剥落部位及其附近正常表面取样进行显微组织检查。材料剥落部位显微形貌如图3,可见晶粒异常粗大,存在沿晶开裂现象;化合物分布均匀,颗粒细小,边界圆滑,但无明显过烧特征(图 4)。零件正常表面区域材料显微组织形貌如图 5、图 6,可见晶粒相对较大,化合物分布情况与剥落部位无明显差异。

图3 材料剥落部位异常粗大晶粒形貌 50×

图4 材料剥落部位化合物形貌 500×

图5 正常表面区域材料显微形貌 50× 3、扫描电镜及能谱分析

图6 正常表面区域化合物形貌 500×

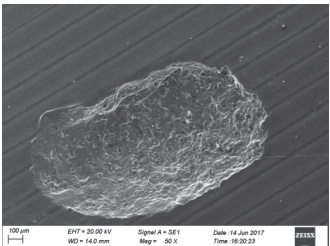

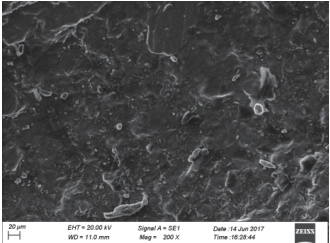

对机加外表面缺陷部位取样进行扫描电镜检查,形貌如图 7~ 图 9,可见局部表面存在裂纹(图 7)及基体金属剥落现象(图 8),基体金属剥落表面高倍形貌如图9,其表面被致密的氧化物所覆盖,已不能观察到原始断口形貌特征。

图7 缺陷区域裂纹形貌 20×

图8 金属剥落形貌 50×

图9 金属剥落高倍形貌 200×

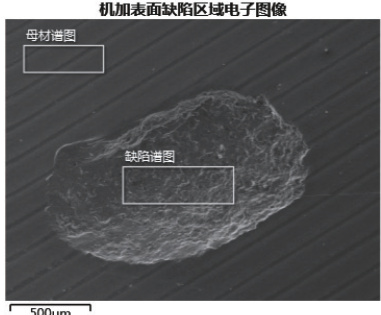

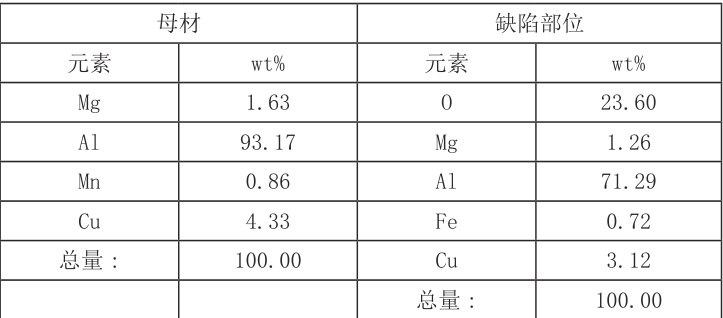

对机加外表面缺陷区域进行 X 射线能谱分析发现,缺陷部位除母材正常合金元素外,氧含量较高,可见缺陷部位已被严重氧化。详见如下能谱分析报告。

4、分析讨论

原材料经入厂复验合格,金属剥落部位及附近正常表面显微组织均无过烧现象,可排除原材料缺陷及最终热处理过程加热温度失控的现象。金属剥落表面被严重氧化,已看不到断口形貌特征,说明裂纹在淬火之前已经存在。金属剥落区域及附近正常表面晶粒粗大,化合物分布均匀且边界圆滑,说明存在过热现象。结合工艺过程推断,锻造保温时间过长应为产生过热现象的原因。金属剥落区域晶粒异常粗大且存在沿晶裂纹,说明外表面局部受热不均,严重过热的部位在锻造过程中发生开裂,裂纹与空气接触,在高温下发生氧化。

5、结论

零件机加表面局部金属剥落原因为:锻造保温时间过长,局部温度过高,导致组织过热,锻造过程中零件外表面局部开裂,机加时显示沿晶裂纹并发生金属剥落的现象。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)