H 型鳍片管鳍片的温度分布及传热特性模拟研究

吴越 何晓崐 林祥飞

江苏科技大学 苏州理工学院 江苏张家港 215600; 江苏申港锅炉有限公司 江苏张家港 215600

引言

省煤器的结构通常有光管式、螺旋翅片管式、H 型鳍片管式等结构,其中 H 型翅片管因其特殊的沟槽结构,且具有更强的传热性能和耐磨性能,吸引了许多学者的关注[1-2]。现有的研究大多集中在 H 型鳍片管束的流动与传热特性上,而对 H 型鳍片的温度分布及传热特性研究较少 [3-4]。此外,对于中小型锅炉而言,H 型鳍片管省煤器的进口温度越来越高,部分工况下甚至高达 600oC,远超 20 钢的峰值温度。因此,在这种高温条件下,深入研究 H 型鳍片的温度工况及传热特性显得尤为重要。本文基于 ANSYS Fluent 对错列布置下 H 型鳍片管的稳态传热过程进行了数值模拟计算,探究了鳍片高度、宽度及厚度等结构参数对鳍片表面温度场以及传热特性的作用规律,为燃煤电厂省煤器的结构优化提供理论支持与设计依据。

1 数值模拟

1.1 物理模型

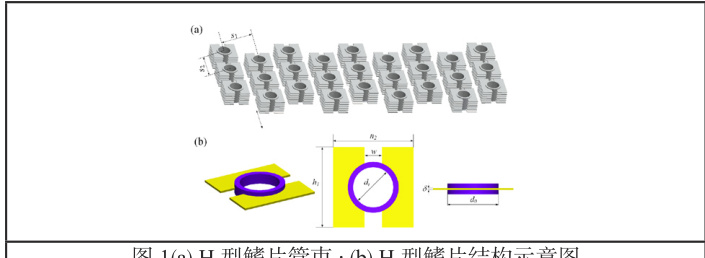

图 1(a) H 型鳍片管束 ; (b) H 型鳍片结构示意图

错列布置 H 型鳍片管束的物理模型如图 1(a) 所示,横向节距 (s1) 为 90mm ,纵向节距 (s2) 为 81mm 。H 型鳍片管的结构如图 1(b) 所示,其主要结构参数为:基管管径 (d0) 为38mm ,其内径 (di) 为 30mm , 鳍片高度(h1) 及鳍片宽度(h2) 的取值范围为 54mm~108mm ,鳍片厚度d 的取值范围为 1.2~3.6mm ,开缝宽度w 为14mm。

1.2 控制方程及边界条件设置

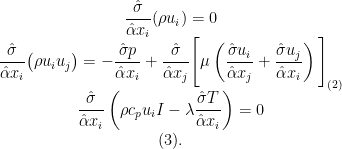

外部高温烟气沿着垂直于鳍片管轴线方向自上向下流动,在温差的作用下,烟气与鳍片管进行热交换。在模拟时,假定高温烟气具有恒定的物理性质,且其流动是三维不可压缩、稳定的湍流过程,流体的流动与传热过程满足连续性方程、动量方程和能量方程,如式 (1)~(3) 所示:

式中,ρ 为密度, μ 为流体的动力粘度, cp 是比热容,λ 为导热系

本文根据模型的对称性进行了合理性简化,在计算过程中假设:鳍片与基管间的接触热阻可以忽略,基管内壁温度设为恒定温度,即为 239oC 。烟气入口处,采用速度入口边界条件,烟气流速设为 12m/s ,温度为510oC,出口处采用压力出口边界条件。

2 模拟结果与分析

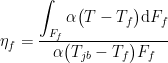

本文通过改变H 型鳍片的高度、宽度及厚度,研究了鳍片的温度分布及传热特性。在数据处理时,引入鳍片效率 ηf 来表征当整个鳍片表面等于基管温度时,鳍片的实际传热量与给定传热量的比值,即:

其中,Ff 为H 型鳍片表面换热面积,m2;Tf 为周围烟气的温度, oC;Tjb 为肋基温度,∘C ;T 为鳍片温度, oC ; a 为鳍片表面对流换热系数, W/(m2×K) ,可由下式计算得到:

上式中, cp 是烟气的定压比热容, J/(kg×K) ;w 是烟气的进口流速,m/s;ρf 为烟气的密度, kg/m3 ;Fin、Fa 分别为计算域进口的面积及鳍片管的换热总面积,m2; ΔTin 、Tout 分别为计算域进、出口烟气温度, ∘C ;ΔT 为烟气与鳍片管壁间的对数平均温差 ,

努塞尔数 (Nusselt number,Nu) 用来描述流体在流动过程中对流换热强度和热传导强度之间的比值:

鳍片高度及宽度对传热特性的影响

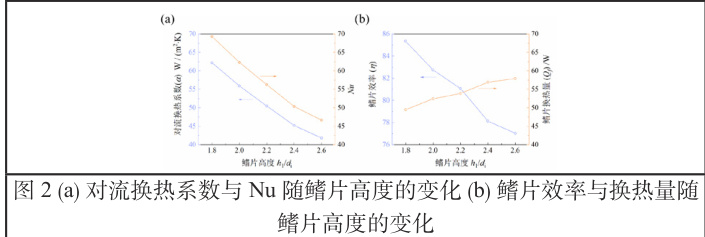

图3 (a) 对流换热系数与 Nu 随鳍片宽度的变化 (b) 鳍片效率与换热量随鳍片宽度的变化

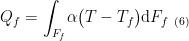

鳍片高度 h1 对传热特性的影响如图 2 所示。在恒定的 h2/di(=2.0) 、 δ/di(=0.1) 下,α和Nu 随着 h 的增加而减小,这是由于随着鳍片高度的增加导致热边界层的厚度变大,从而导致对流换热系数及努塞尔特数减小。随着鳍片高度的增加,其换热面积也在不断增大,从而提高了换热量,但是由于鳍片高度增大的同时也会增大传热热阻,因此,鳍片的传热效率会发生下降。

鳍片宽度 h2 对传热特性的影响如图3 所示。在恒定的 h1/di(=2.0) 、 δ/di(=0.1) 下,由于鳍片宽度的增加,鳍片边缘的温度逐渐升高,导致边缘处的对流换热系数逐渐减小,从而使得整体的对流换热系数及Nu 降低。同时在保持不同管排的鳍片间距不变时,随着鳍片宽度的增加,流通域内最小截面处的流速降低,进而也会使得Nu 降低。

鳍片厚度对传热特性的影响

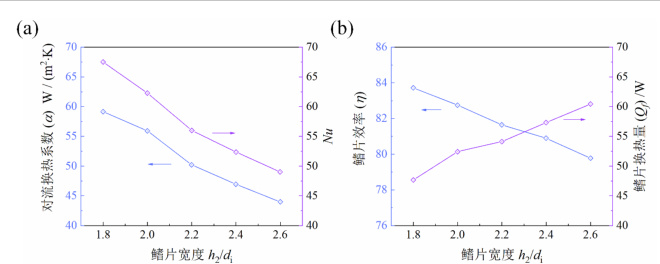

图 4 (a) 对流换热系数与 Nu 随鳍片厚度的变化 (b) 鳍片效率与换热量随鳍片厚度的变化

鳍片厚度δ 对传热特性的影响如图4 所示,鳍片厚度的变化范围在1.2 mm - 3.6 mm。可以看出,α 和 Nu 均随鳍片厚度的增加而增加,这主要是由于鳍片厚度的增加使得鳍片之间的流动截面积减小,从而增大了烟气的平均流速。此外,鳍片厚度的增加也使得烟气流经鳍片区域收缩程度加大,增大了扰流程度,进而提高了α 和Nu;随着鳍片厚度的增加,传热热阻减小,同时传热面积也会相应的增加,因此鳍片效率和传热量会随着鳍片厚度的增加而增加。

结论

本文基于 ANSYS Fluent 软件模拟了错列布置下不同结构参数的 H 型鳍片管换热过程,得到了以下结论:

1.H 型鳍片的最高温度出现在鳍片迎风面的两个角附近,在基管和鳍片的焊接处,温度较低且温度梯度最大。鳍片的最高温度及平均温度随着鳍片高度及宽度的增大而增加,而随着鳍片厚度的增大而减小。

2.H 型鳍片的对流换热系数、努塞尔数及换热量随着鳍片高度或宽度的增加而减小,但由于热传导路径的增加及传热热阻的增大,鳍片效率逐渐降低;

3.H 型鳍片的对流换热系数、努塞尔数及换热量随着鳍片厚度的增加而增大,且鳍片的传热热阻随着鳍片厚度的增大而减小,因此,鳍片效率也不断提高。

参考文献

[1] 孙钟平 , 吴新 , 王亚欧 . H 型鳍片管束传热及流阻特性的数值模拟 [J].动力工程学报 , 2014, 34(5): 382~389.

[2] Li X, Zhu D, Sun J, et al. Air side heat transfer and pressure drop of H type fin and tube bundles with in line layouts [J]. Experimental Thermal and Fluid Science, 2018, 96: 146-153.

[3] 牛天况 . H 型鳍片管的鳍片温度工况计算研究 [J]. 锅炉技术 , 2014, 45(1)8~13.

[4] 刘彦丰 , 付晓俊 . H 型鳍片管的鳍片温度工况模拟分析 [J]. 华北电力大学学报 , 2017, 44(4): 100~104.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)