洁净室换气次数优化与洁净度控制研究

谢文明

楷德电子工程设计有限公司

1 洁净度测试的核心意义

1.1洁净室作为半导体、生物医药、精密制造等领域的核心生产环境,其洁净度直接影响产品良率与安全性。洁净度测试不仅是验证环境达标的手段,更是实现精细化管理的基石,其意义体现于三方面:

1)节能导向:在确保洁净度达标前提下,通过科学测试精准控制换气次数,最大限度降低空调系统能耗。传统粗放设计依赖固定换气次数,易导致“过设计”引发巨大能源浪费。

2)等级影响评估:不同生产工艺对洁净度要求各异。测试可量化分析各区域(如制绒、扩散、丝印区)所需洁净等级及其对生产效能(如缺陷率、成品率)的影响,为差异化设计提供依据。

3)行业基准建立:掌握同行业洁净室典型颗粒物发尘量范围及其对洁净度的动态影响规律,有助于建立设计基准,避免经验主义导致的性能偏差。

1.2 当前国内非单向流洁净室设计主要遵循《洁净厂房设计规范》(GB 50073-2013)。规范明确要求根据洁净度等级确定换气次数或依据室内发尘量计算送风量。然而,工程设计痛点在于:项目初期难以精确获取室内颗粒物发尘量(G),工程师普遍依赖规范推荐的“经验换气次数范围”进行设计。这导致两大风险:

1)风险一(洁净度不足):当室内实际发尘量(G_ 实际)远大于预估时,按规范选取的换气次数(n_ 规范)无法有效稀释污染物,导致洁净度超标。

2)风险二(能源浪费):当 G_ 实际较小时,采用 n_ 规范会造成送风量过大,风机能耗激增,造成不必要的运行成本负担。

因此,建立换气次数(n)、发尘量(G)与目标浓度(N)间的科学模型,并结合实测进行动态优化,是实现洁净室“安全 - 节能”双目标的核心路径。

2 洁净度标准体系与理论基础

2.1 洁净度单位换算

历史上存在英制(立方英尺,ft³)与公制(立方米, m3 )两种单位体系

1m=3.28ft ; 1m3=35.29ft3

关键换算示例:ISO 6 级要求 ⩾0.5μm 粒子 ⩽35,200 个 /m3 ,相当于 ⩽1,000 个 /f3 (即传统“1000 级”)。

2.2 换气次数 (n) 与室内颗粒物浓度(C) 的理论关系

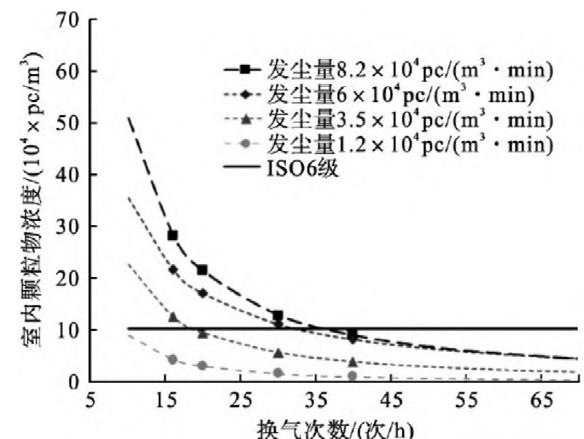

洁净室内颗粒物浓度处于动态平衡状态,主要受发尘量 (G) 和去除量(主要依赖换气稀释) 影响。实验与理论(均匀分布模型)揭示了以下核心规律(图1):

1)负相关主导:同一发尘量 (G) 下,室内颗粒物浓度 (C) 随换气次数(n) 增大而显著降低 (C∝1/n) 。

2)G 的放大效应:高发尘量 (G 大 ) 时,增大 Πn 对降低 C 效果极其显著(曲线陡降)。低发尘量 (G 小 ) 时,n 增大对 C 降低效果渐趋平缓(曲线平缓)。

3)降速递减效应:无论 G 大小,在低 Πn 区间,增加少量 Πn 即可带来 C 的大幅下降;而在高 Πn 区间(如 >40 次 /h),继续增大 n 对 C 的降低效果明显减弱。

4)G 的直接影响:同一换气次数 (n) 下,C 随发尘量 (G) 增大而线性升高 C∝G 。

5) Πn 对 G 影响的削弱:随着 Πn 增大,G 的变化对最终 C 的影响程度逐渐减小。高 Πn 下系统对G 波动具有更强鲁棒性。

6)关键阈值:实验表明,当换气次数达到约 40 次 /h 时,即使在较高发尘量条件下,室内也能维持粒子浓度在较低水平,且能满足 ISO6 级( ⩽35,200 个 /m3@⩾0.5μm )限值要求。这为优化设计提供了重要参考点。

3 换气次数优化策略与实践建议

3.1 基于区域特性的换气次数优化建议

等级合理化:将普遍“高配”的 ISO 6 级区域主体降至 ISO 7 级,仅在工艺核心点(如关键设备操作面)维持局部 ISO 6 级。这大幅降低了背景区域的送风需求。

换气次数精准化:基于各区域实际发尘量评估,显著降低换气次数。大部分区域建议值降至25-40 次/h,远低于原设计的 50-60 次 Λ∘

3.2 影响洁净度的其他关键因素与优化建议

污染源隔离:针对高发尘区域采用物理隔离(隔间)或动态隔离(风幕),阻断污染扩散路径,本质降低进入主洁净区的G 值。

气流优化:确保洁净气流优先覆盖并流经关键工艺点和人员活动区,提高换气效率 (η)。避免“洁净风短路”或存在大面积涡流死角,使实际换气效果  接近理论值。

接近理论值。

人员严格管控:人员是主要移动污染源。规范穿戴和有效风淋是减少人员带入微粒(G_person) 的最直接手段。

结论:

本研究系统分析了洁净度控制的核心要素——换气次数(n)、颗粒物发尘量(G)与目标洁净度等级(N)之间的动态关系,得出以下结论并提出工程实践建议:

1)理论模型验证与应用:建立了换气次数 Π(n) 、发尘量 (G) 与目标浓度 (N) 的定量计算模型。该模型为设计阶段精准确定送风量、运行阶段评估污染源强度及优化调整换气策略提供了科学工具,有效解决了依赖经验换气次数导致的“欠保障”或“过能耗”问题。

2)换气效率阈值效应:实验与理论证实,换气次数 (n) 对浓度 (C)的降低效果随 Πn 增大而递减。当 Πn 达到约 40 次 ⟨h 时,系统对不同 G 的波动能维持 ISO 6 级( ⩾0.5μm )达标,此阈值对优化设计具有重要指导价值。

3)分区分类优化策略有效:基于区域工艺特性、实际发尘量和气流效率评估,提出“主体降级(ISO 7),核心保级( 局部ISO 6),精准控风”的优化策略。主要工艺区域换气次数可从50-60 次/h 降至25-40 次/h,在保障核心工艺环境的同时,实现洁净设备减少,从而降低能耗。

4)系统性管控是保障:换气次数优化效果的稳定发挥依赖于对污染源、气流组织和人员行为的综合管控:

源头阻隔:对高发尘点(拆包间、烧结炉、物流门)采用物理隔间或高效风幕隔离。

气流高效:优化送/ 回风布局,确保气流平行设备、覆盖关键点(操作面、AGV 通道),消除涡流,提高实际换气效率(η)。

人员严控:强制执行洁净着装规范与有效风淋程序,最大限度减少人员带入污染 (G_person)。

参考文献:

[1] 中华人民共和国住房和城乡建设部 . GB 50073-2013 洁净厂房设计规范 [S]. 北京 : 中国计划出版社 , 2013.

[2]ISO 14644-1:2015 Cleanrooms and associated controlled environments — Part 1: Classification of air cleanliness by particle concentration[S].

[3] 许钟麟. 空气洁净技术原理( 第四版)[M]. 北京: 科学出版社 , 2014.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)