石化仓储行业长距离管线施工清管收球流程优化

欧阳学明

湖南省工业设备安装有限公司 长沙 410007

中图分类号:TE973

引言

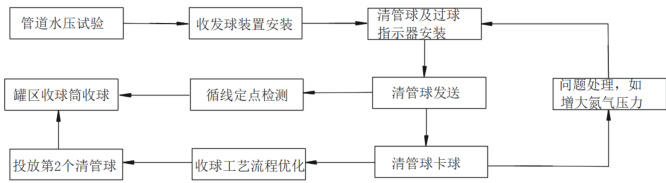

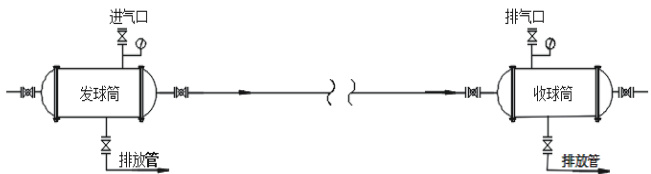

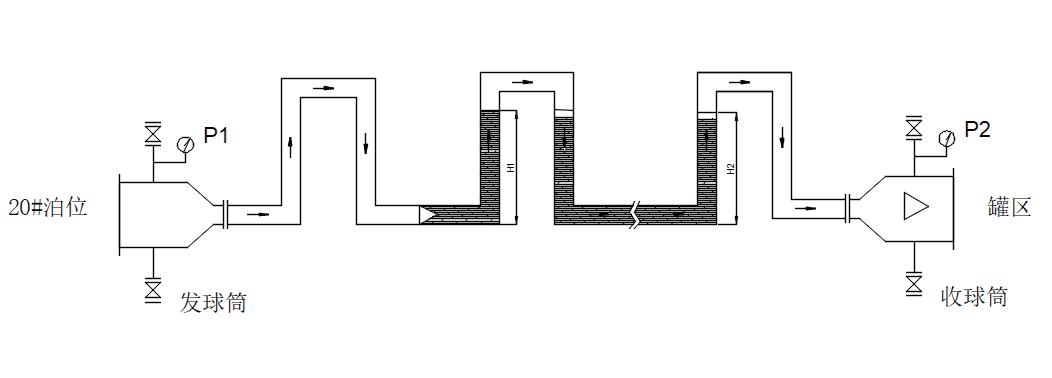

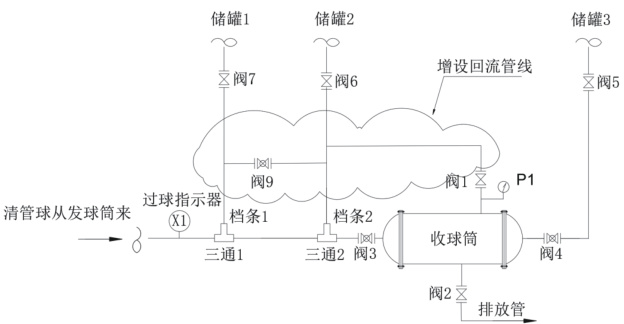

石化仓储行业长距离输油管线施工完成后需进行清管作业,其对保障管道输送安全至关重要,用于清除管道内焊渣、杂质并验证管线通畅性 [1]。工艺流程如图 1 所示,示意图如图 2,通球工艺 [2] 组成包括通球管道两端的发球筒、收球筒、压力管道、清管球等。管道水压试验完成后,确保管内水约占容积 30%~50% ,使管内杂物在水中漂浮,并溶解大部分灰尘;清管球放入发球筒后,注入压缩气体推动清管球向前移动,从而推动流体由收球筒排水管导流至地沟。

传统清管收球工艺易出现清管球卡阻现象 尤其进入罐区的管线存在多三通结构时,卡球问题更为突出。卡球不仅影响施工进度,还在处理 境污染隐患。 本文基于宁波市某罐区扩建工程项目实践,针对 DN300 苯乙烯、DN300 丙烯 丙烯腈气相管道(单根长约 1.5km)清管作业中遇到的卡球问题,分析原因并提出优化方案,通过工程实践验证了该优化收球工艺流程可靠并高效。

1 工程概况与清管作业问题

宁波市某仓储罐区包含 3 根 位至罐区的化工原料管道( N300 苯乙烯、DN300 丙烯腈液相、DN350 丙烯腈气相)。管线具 1.5km 沿线为生产区域,禁止动火作业及向海域排放污水;(3) 包含18 存在多处连接储罐的三通结构。水压试验后管内残留水量约占容 ⩽1.0MPa 清管球进行清管作业。在初始清管过程中,频繁出现清管球行进速度远低于理论值(约 1m/s)、压力异常升 以及清管球冲击损坏三通档条后误入储罐下游管道而未进入收球筒等卡球问题

2 传统清管收球工艺问题分析

传统化工管线施工清管收球工艺流程见图4,其卡球的主要原因如下:

2.1 清管球行进监控失效与动力不足

1. 过球指示器可靠性不足:设备维护依赖管线停输,维护困难,无法及时维修保养,因此过球指示器故障时难以准确反映清管球通过信息。

2. 行进阻力过大且动力不足 [3] :(1) 管线存在多处龙门架,累积的液柱静压力形成主要阻力;(2) 清管球密封失效导致前后串气,有效压差不足;(3) 管内焊渣、椭圆度或焊缝成型差增加摩擦阻力;(4) 收球端排气/ 水不畅增大背压。以上因素导致实际通球时间远超理论计算值。

2.2 三通结构处的卡球与误入

1. 三通档条强度不足:传统档条设计难以承受清管球在高推力下的冲击,易变形损坏。清管球损坏档条后易进入通往储罐的下游管道,而非预定收球路径。

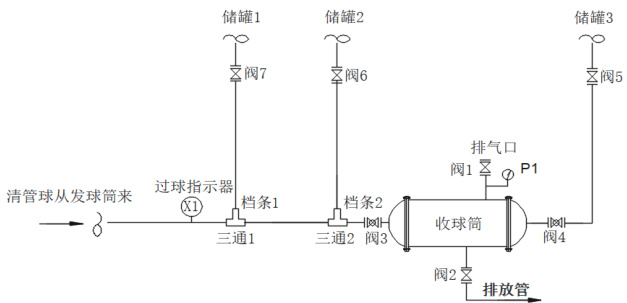

2. 流向扰动:清管球接近收球筒时,流体会向多个三通(如储罐1、储罐2 方向,见图4)分流,影响清管球稳定运行轨迹,增加在三通处卡滞风险。

3 收球工艺流程优化

3.1 针对上述问题,提出并实施了优化后的清管收球工艺流程(见图5),核心在于增设回流管道系统。

3.2 优化方案原理如下:

1. 回流管道连接:将罐区主管道上相邻三通(如图 5 中三通 1 与三通 2)下游通往储罐的管道,通过新增的临时(或永久)回流管道相互连通。

2. 阀门组控制:在关键节点(收球筒进口、回流管进出口、储罐支管)设置阀门(如阀1\~ 阀9)。

3. 稳流防卡机制:清管球在氮气推动下运动至三通区域时,流体可经三通 2 下游管道→回流管道→三通 1下游管道形成局部循环。此设计的主要作用:(1)稳定了三通区域的流体流动状态,减少了流向突变对清管球的干扰;(2)避免因某一下游管道瞬时堵塞或阻力增大而引发卡球;(3)大幅降低清管球对三通档条的冲击力,防止档条损坏及清管球误入。

4. 双球推送机制(备用):若首次通球后清管球滞留于三通附近,可在发球筒再次投入一个清管球,通过调节阀门(关闭阀6、7、9,开启阀 2、3、4),利用后续清管球的推送力,促使前一个清管球进入收球筒。

4 应用验证与效果

4.1 本优化方案在宁波市某仓储罐区20# 泊位至罐区的3 根管道况1 :优化流程下,单次投送清管球即成功完成收球(常态)。

工况2 :首次投球滞留时,通过投放第二只球并调整阀门流程,成功将两只球依次回收。4.2 优化后的系统主要应用效果如下:

1. 成功解决卡球问题:应用优化流程后,清管球在罐区三通位置未再发生卡滞或冲击损坏档条进入储罐管道的情况。

3. 效率提升:有效缩短了清管作业时间。

与传统清管收球工艺相比,优化方案在多个问题上取得了良好效果: (1)三通处卡球基本消除,传统工艺中频繁出现卡球现象;(2)未发生 容易损坏三通处的档条误入储罐;(3)流体循环流动顺畅可有效保护 档条; 便捷推送回收滞留球,而在传统工艺中滞留球处理困难且风险高;(5)利用回流稳流提高整个流程的稳定性,传统工艺易受下游分流干扰。

5 结论与建议

通过在罐区多三通结构处增设回流管道系统,对石化仓储长距离管线清管收球流程进行优化,经工程实践验证:

1. 有效解决了清管球在三通处的卡阻问题和冲击损坏档条导致误入储罐管道的风险;

2. 提高了清管作业的可靠性和效率;

3. 方案原理清晰、施工简便(仅需增加少量管道及阀门),可操作性强,具有显著的工程应用价值。

5.2 建议

1. 回流管径选择:回流管道管径宜适当放大,以减小流体阻力,确保循环顺畅,进一步降低收球筒入口压力波动。

2. 进气压力控制:精确控制氮气进气压力,避免过高压力对管线造成不必要应力,同时保证足够的清管动力。3. 设备选型与维护:选用可靠性高的过球指示器并制定定期维护计划。清管球应满足耐磨、高弹性、外径过盈(3%-5%)、抗破损等要求。

4. 设计源头优化:新建管线设计时,应尽量减少小曲率弯头(优先选用 R≈3D 弯头)和控制龙门架数量/高度,以降低固有阻力。

5. 永久化考虑:对于需定期清管的生产管线,可将优化方案中的回流系统及阀门组设计为永久设施,便于后续检维修作业。

本优化方案成功解决了长距离管线在复杂罐区环境下的清管收球难题,为石化仓储行业类似工程的清管作业提供了可靠的技术参考和实践范例。

参考文献:

[1] 中华人民共和国住房和城乡建设部, 中华人民共和国国家质量监督检验检疫总局. GB 50235-2010 工业金属管道工程施工规范[S]. 北京 : 中国计划出版社 , 2011.

[2] 中华人民共和国住房和城乡建设部 , 中华人民共和国国家质量监督检验检疫总局 .GB 50369-2014 油气长输管道工程施工及验收规范[S]. 北京:中国计划出版社,2014.

[3] 严建锋 , 王雯雯 , 安峰 . 长输管道清管技术 [J]. 管道技术与设备 , 2013(3):3.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)