影响酯型难燃液压油氧化稳定性原因探索与控制

曾海

长沙众城石油化工股份有限公司 湖南长沙 410000

在现代工业领域,酯型难燃液压油凭借出色的阻燃性能与稳定的工作特性,成为高温、高压、易燃等危险工况下液压系统的关键介质。酯型难燃液压油一般采用三羟甲基丙烷油酸酯或复酯作为基础油,其化学结构为 CH3–C[CH2OOC(CH2)7CH=CH(CH2)7CH3]3 ,包含酯基(-COO-)和不饱和双键,化学性质相对活泼。酯型难燃液压油油品在使用过程中粘度上升的问题屡见不鲜,导致液压系统压力损失增大、设备运行效率降低,甚至会引发设备磨损、故障甚至安全事故。所以相关液压设备工程技术人员、液压油研究及使用人员要深入探究液压油粘度上升的根源,制定有效的控制措施,以此来保证液压系统安全稳定运行,并延长设备使用寿命。

1 影响酯型难燃液压油氧化稳定性因素

1.1 油品高温氧化

在使用过程中,油品不可避免会接触到空气,当设备运行时液压油在高温环境下与氧气发生氧化反应 。酯型难燃液压油由于基础油中有不饱和双键,其更易被氧化。氧化反应会生成一系列复杂的有机酸、醇、醛、酮以及大分子聚合物等氧化产物,这些氧化产物相互作用、聚合,形成分子量较大的物质,使得油品的分子间内摩擦力增大,宏观表现为粘度上升,酸值增大,而且随着氧化程度的加深,油品颜色会逐渐变深,甚至出现沉淀。

1.2 水分与污染物混入

如果液压系统密封性能不佳或者冷却管路泄露,外界的水分就会混入到酯型难燃液压油中。当水分含量达到一定程度时酯类基础油中的酯基基团会发生水解反应。水解产生的酸性物质不仅会腐蚀液压系统部件,还会促进油品的氧化,生成更多的氧化产物和胶质物质,从而导致粘度上升 [1]。此外,水分可能与油品中的添加剂发生反应,使添加剂失效或产生沉淀,破坏油品的稳定性,进一步影响油品粘度。

液压系统在运行过程中由于机械部件的磨损,会产生金属碎屑、橡胶颗粒等固体杂质,空气中的灰尘、沙粒等也会通过油箱呼吸孔或其他密封不严处进入系统。这些杂质混入油品后,增加油品流动时的阻力,且杂质还可能作为催化剂,加速油品的氧化和其他化学反应,进而加剧粘度的升高趋势。

1.3 添加剂失效或变化

酯型难燃液压油中添加了抗氧化剂、抗磨剂、防锈剂等多种功能添加剂,这些添加剂协同作用,维持油品的性能稳定。在使用过程中,随着时间推移和工作环境的影响,添加剂会逐渐消耗,如抗氧化剂在抑制油品氧化过程中会不断被消耗,当抗氧化剂含量降低到一定程度时,油品的氧化速度加快,氧化产物增多导致粘度上升[2]。如果油品使用不当,如长期处于高温、高压或高负荷工况下,势必会使添加剂发生分解或变质,失去原有的功能,无法有效维持油品的性能,进而导致粘度变化。

1.4 工作温度异常

虽然酯型难燃液压油具有极佳的粘温性能,但液压系统长时间在超出其正常工作温度范围的高温条件下运行,油品会发生热分解和聚合反应。高温促使油品分子结构发生变化,分子链断裂后又重新聚合形成更大的分子,导致油品粘度升高,而在低温环境下没有采取适当的预热措施,油品粘度会因温度过低而自然增大,超出正常工作范围[3]。此外,冷却器冷却效果欠佳或冷却面积与设备不匹配;液压系统的局部过热,如液压泵、阀门等部位因摩擦、堵塞等原因产生高温,也会使流经这些部位的油品粘度发生变化,影响整个系统中油品的粘度稳定性。

1.5 油品混用

在实际使用过程中将不同品牌、不同型号或不同配方的酯型难燃液压油混用,由于各油品的基础油成分、添加剂种类和含量存在差异,难免会发生化学反应或不相容现象,这种混合会导致添加剂之间相互作用,产生沉淀、絮凝等问题,破坏油品的稳定性,进而引起粘度上升。另外,更换油品时箱体内旧油清理不彻底,导致的旧油残留,也会加剧油品的衰败。不同油品的粘温性能、氧化安定性等特性不同,混用后油品的综合性能无法得到有效保证,容易出现性能劣化,导致粘度异常。

2 影响酯型难燃液压油氧化稳定性原因探索

结合某钢厂 2# 液压站在应用 68# 难燃液压油产品 1 年后出现明显的粘度上升,探索影响酯型难燃液压油氧化稳定性原因,寻找解决客户问题的措施。

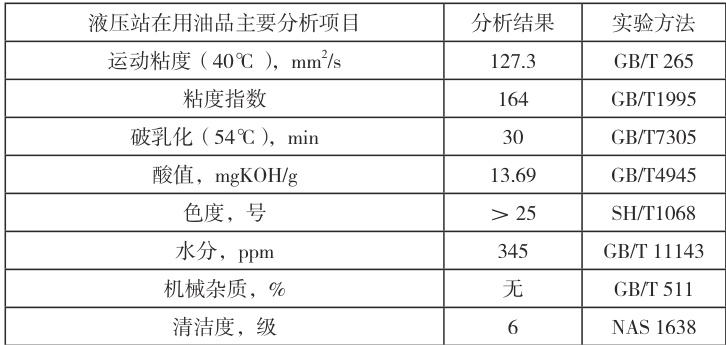

2.1 油箱内油品分析

液压站内使用后油品 40% 运动粘度上升幅度大,已经超过 68# 油粘度上限值 70% ;酸值大,颜色深,油品中的水分含量低,油品清洁度高。根据以上分析,油品中基本无杂质和水的混入;同时油品粘度及酸值过大,需要整体更换油品。

2.2 影响原因探索

2.2.1 温度影响

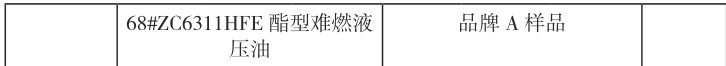

采用不同品牌68# 难燃液压油对比在高温热烘烤条件下对油品粘度的影响。

不同品牌酯型难燃液压油随着烘烤温度的提高,油品粘度整体上升,酸值增大,油品颜色加深。

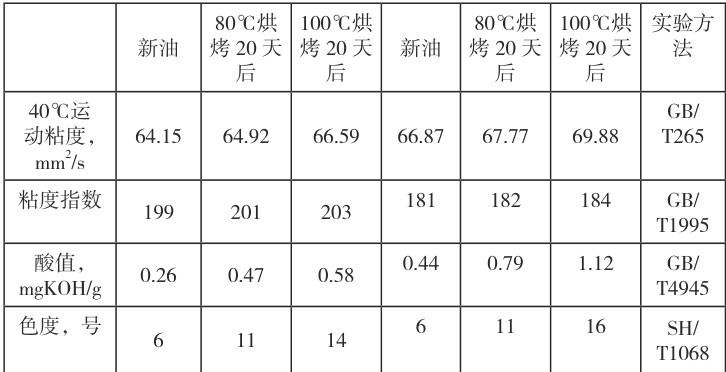

2.2.2 换油时残留旧油影响

钢厂液压站管线长且复杂,管路及箱体容积大。在进行油品更换时,如果不进行清洗,油品会有残留。为此采用成品和成品中混入不同比例的使用后的油品对比在高温热烘烤条件下对油品粘度的影响。

(1)、混加 5% 在用油品

混加 5% 在用油随着烘烤温度的提高,油品粘度整体上升,酸值增大,油品颜色加深。

(2)、混加 10% 在用油品

混加 10% 在用油随着烘烤温度的提高,油品粘度整体急剧上升,酸值增大明显,油品颜色加深。

混入旧油及高温是加速酯型难燃液压油油品老化劣化的主要原因。

根据以上情况,实验室对酯型难燃液压油产品的配方进行优化调整,重点优化与旧油的兼容性、加强产品的抗氧化性能。

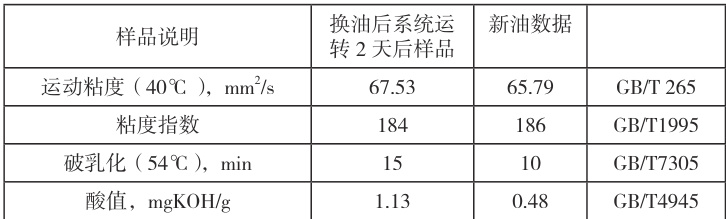

2.3 换油过程

2021 年11 月底提供68#ZC6311HFE 酯型难燃液压油对某钢厂2# 液压站油品进行了更换。首先放空液压站内在用油品。其次,采用 68#ZC6311HFE 酯型难燃液压油进行循环清洗。循环混合均匀后,将循环油再度放空,以避免液压站内残留较多的使用后的旧油影响油品质量。最后加注新油。

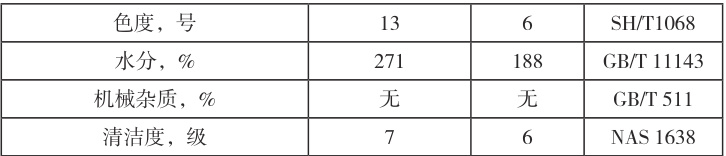

对更换后油品进行了取样,根据分析结果,判断设备换油效果,同时对油品进行跟踪。具体情况如下:

液压站换油后油品分析数据

(1)、换油后系统内混合均匀后的油品粘度上升约 2.64% ,在 68# 油品的运动粘度中心值附近(68# 基础油40℃运动粘度范围: 61.2-74.8mm2/s )。

(2)、按照油品粘度经验计算公式 (1-x) log66+xlog 127=log75 ,可以推算出:换油后系统内油品中残余油的量大约为 4% 。

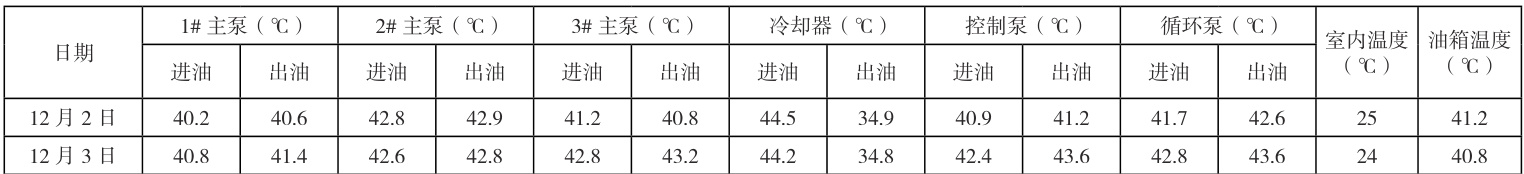

2.4 运行过程设备情况分析

对同一厂家生产的同型号液压站的同牌号油品运行温度情况进行调研。2# 液压站的油品运行温度情况如下表。2# 液压站整体温度偏高约 6-8% 。

对设备进行排查,冷却器结垢,影响冷却效果。对冷却器进行清理后,液压站运行温度下降。

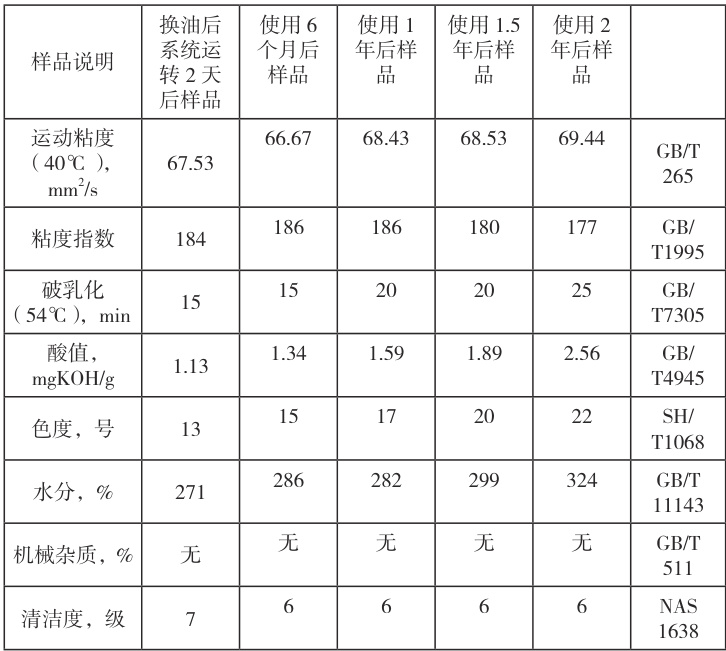

2.5 运行过程油品跟踪分析

在不同时间点取样分析油品的理化性能,重点关注 40% 运动粘度、酸值、色度、杂质等的变化情况。

根据分析数据,在 2 年的应用时间内,其主要理化指标的变化均处于正常水平,解决了客户酯型难燃液压油使用过程中粘度短期内上升的问题。

3 酯型难燃液压油氧化稳定性的控制措施

3.1 防止油品氧化变质

工作人员要定期检查液压系统的散热器、冷却风扇等散热装置,确保其处于良好的工作状态,并及时清理散热器表面的灰尘、油污,保证散热通道畅通,维持液压系统工作温度在正常范围内。若系统长时间处于高温工况,需要增加散热装置或优化散热设计,降低油品因高温氧化的风险。在新油使用前根据油品规格和使用要求,适量添加高效抗氧化剂,在油品使用过程中要定期检测抗氧化剂含量,当含量低于标准值时,及时补充抗氧化剂,并选择与酯型难燃液压油相容性好的抗氧化剂,避免因添加剂不相容引发其他问题 [4]。此外,要采用密封性能良好的油箱和管路系统,减少液压油与空气的接触面积和时间,尤其在油箱顶部设置呼吸阀,防止空气直接进入油箱,特别是对于闭式液压系统,利用充氮保护,这样才能够隔绝空气,以此来抑制油品氧化。

3.2 控制水分与污染物混入

工作人员在控制油品粘度的时候,要定期检查液压系统的密封圈、密封垫等密封件,发现老化、损坏及时更换,尤其在设备安装和维修过程中,确保密封件安装正确,保证系统密封性能良好,防止外界水分和杂质进入。在液压系统的进油口、回油口以及关键部位设置高精度过滤器,对进入系统的油品进行过滤,拦截固体杂质,并定期更换过滤器滤芯,根据系统工况和油品污染程度,合理确定滤芯更换周期,一般回油滤芯每 1000 - 2000 小时更换一次,进油滤芯更换周期可适当延长。还要用水分检测仪定期检测油品中的水分含量,当水分含量超过规定值时及时采取脱水措施,或者使用真空滤油机对油品进行脱水处理,通过静置沉淀后分离水分,确保油品水分含量符合要求。

3.3 合理使用和维护添加剂

在选用添加剂时,充分了解油品的性能需求和使用工况,选择与酯型难燃液压油匹配的添加剂产品,遵循添加剂供应商的使用建议,确定添加剂的种类、添加量和添加方法,确保添加剂能有效发挥作用 [5]。还要建立油品性能定期检测制度,检测油品理化性能指标及抗氧等关键性能指标,根据检测结果,及时调整添加剂的补充方案,保证添加剂在油品中维持合理浓度,以便其持续发挥作用。在整个操作过程中严格按照设备操作规程和油品使用说明运行液压系统,避免油品长期处于高温、高压、高负荷等恶劣工况下,并合理安排设备工作时间,避免连续长时间运行,减少因工况不当导致添加剂分解或变质的情况。

3.4 稳定工作温度

在液压系统关键部位安装温度传感器,实时监测油温变化,并设置温度报警阈值,当油温超过正常范围时,及时发出报警信号,提醒操作人员采取措施。当油温过高时通过加强散热、降低系统负荷、调整工作参数等方式降低油温,而在低温环境下启动设备前对液压油进行预热,用电加热或热水循环加热等方式,将油温提升至合适的工作温度后再运行设备。在此基础上,优化液压系统的管路布局和部件设计,减少因局部摩擦、堵塞等导致的局部过热现象。

3.5 禁止油品混用

在酯型难燃液压油使用过程中,油品混用是导致粘度上升的重要诱因之一,严格禁止油品混用对控制粘度上升、保障液压系统稳定运行至关重要。需要注意的一点就是不同品牌、型号或配方的酯型难燃液压油,添加剂成分和比例具有较为明显的差异性,一旦混用,这些差异会导致油品内可能发生复杂的化学反应,添加剂之间相互拮抗,进而出现沉淀、絮凝等不相容现象 [6]。由于受到这些反应产物的影响,势必会增加分子间的内聚力,从而使油品粘度急剧上升。不同油品的粘温性能、氧化安定性等关键指标不同,混用后油品的综合性能无法得到保障,不仅粘度异常,还会加速油品的氧化和变质,进而严重影响液压系统的正常工作。

为杜绝油品混用,企业需建立严格且完善的油品管理制度,在采购环节根据设备说明书和液压系统要求,精准选定适配的酯型难燃液压油,避免因选型不当产生混用风险。在储存环节,不同油品分区存放,并设置醒目标识牌,注明油品名称、型号、规格、生产厂家等信息,防止取用时混淆。设备换油时对液压系统油箱、管路、液压泵等部件进行彻底清洗,用专用的清洗剂或与原用油同类型的低粘度油品进行冲洗,确保系统内无残留旧油,避免新旧油品混合 [7]。当需要更换油品时,切忌不能随意选择替代油品,而是要充分调研后选择与原用油性能参数高度相近、配方兼容的酯型难燃液压油。在正式更换前进行小范围的兼容性试验,将少量新油与原用油混合,观察是否出现分层、浑浊、沉淀等现象,并检测混合油样的粘度、酸值、抗泡沫等关键指标变化情况。

4 结语

酯型难燃液压油氧化稳定性变化是多种因素影响的结果,从油品自身氧化变质到外界污染物侵入,从添加剂性能变化到工况条件影响,每一个环节都会成为氧化稳定性变差的诱因。所以提出针对性的控制措施,从优化系统运行环境、强化油品管理到规范操作流程,能够降低液压系统故障风险,以此来提升设备运行效率与安全性。

参考文献:

[1] 陈明成 , 顾宇峰 , 徐玉瑾 . 合成酯型难燃液压油配方研制 [J]. 石油商技 ,2023,41(06):4-10.

[2] 苗 新 峰 , 石 生 灵 , 王 欢 , 等 .ISO 12922-2012 难 燃 液 压 液 技 术 规 格 综 述 [J]. 润 滑油 ,2023,38(02):44-50.

[3] 孙晓勃 , 吴旭东 , 宋朝新 , 等 . 煤矿井用难燃液压液的研制 [J]. 合成润滑材料 ,2023,50(01):24-28.

[4] 银刚 . 焦炉车辆液压系统管理创新实践 [J]. 燃料与化工 ,2022,53(06):24-27.

[5] 汪利平 , 郎需进 , 程亚洲 , 等 . 中国矿用难燃液压支架液市场分析 [J]. 润滑油 ,2022,37(05):6-10.

[6] 高健 , 王秀君 , 刘轩 , 等 . 真空感应炉水乙二醇替换无水脂肪酸酯液压油研究 [J]. 液压气动与密封 ,2021,41(12):43-46.

[7] 杨杰 , 万会雄 . 液压油性能评定试验台的设计 [J]. 机床与液压 ,2021,49(06):55-59.

作者简介:曾海(1981.1-),男,汉族本科,工程师,主要从事精细化学工程相关工作

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)