机械设计的未来方向与挑战

聂鹏

身份证号码:420983198902225255

未来机械设计将实现智能化与数字化的深度融合,人工智能、大数据、云计算、物联网等技术将全面渗透到设计的各个环节,形成高度自动化、智能化的设计流程。通过智能算法对设计参数进行多目标优化,能够自动生成数十甚至上百种设计方案,并依据性能、成本、可靠性等指标进行综合评估与筛选,大幅提升设计效率与方案的科学性。数字化建模与仿真技术将构建完整的虚拟设计空间,实现产品从概念设计、结构设计到性能测试、工艺规划的全流程数字化模拟,无需制作物理样机即可验证产品的各项性能,显著缩短研发周期并降低研发成本。同时,数字孪生技术的应用将建立产品虚拟模型与物理实体的实时动态映射,通过持续采集物理实体的运行数据,不断优化虚拟模型,为设计改进、故障诊断与运维决策提供精准的动态数据支持,实现产品全生命周期的智能化管理。

(二)绿色化与可持续设计成为核心

绿色化与可持续设计将成为未来机械设计的核心准则,贯穿于产品从设计、制造、使用到报废回收的全生命周期。在材料选择上,将优先采用环保、可再生、可降解、轻量化的新型材料,如生物基复合材料、高性能工程塑料等,从源头降低资源消耗与环境负荷。设计过程中注重能量效率的全面优化,通过结构创新减少运动部件的摩擦损耗,通过动力系统改进提升能源转化效率,如采用高效电机、新型传动机构等,降低产品在使用过程中的能源消耗。同时,产品的可拆卸性、可回收性、可维修性设计将得到强化,通过标准化接口、模块化结构设计,便于后期的维修、零部件更换、功能升级与材料回收利用,减少废弃物产生,推动机械产品向循环经济模式转型,实现经济效益、社会效益与环境效益的统一。

(三)模块化与个性化定制协同发展

模块化与个性化定制的协同发展将成为机械设 需求快速变化的重要方向。通过构建标准化、系列化的功能模块库,每个模块具 品的需求快速组合形成多样化的产品配置,满足不同行业、不同 台与参数化设计技术,能够根据用户的个性化需求对模块的尺 、多品种产品的高效设计与生产。这种模式既保留了规模化生 化、小众化需求,缩短产品从设计到上市的时间,提升产品的市场竞争力与用 推动机械制造业从传统的大规模生产向大规模定制转型。

二、机械设计未来方向与挑战

(一)未来方向

1. 智能化设计

数据分析与优化:

数据来源:某机械制造企业对其生产线上的数控机床进行了数据采集,采集了包括切削速度、进给量、刀具磨损程度等数据,共采集了1000 个样本点。

优化结果:通过机器学习算法(如线性回归)对数据进行分析,发现切削速度与刀具磨损程度的关系可以用以下公式表示:

W = 0.05V + 0.03F + 0.02

其中,W 是刀具磨损程度(单位:mm),V 是切削速度(单位:m/min),F 是进给量(单位:mm/rev)。通过优化切削速度和进给量,刀具使用寿命延长了 30% 。

参考数据:优化前,平均刀具寿命为20 小时;优化后,刀具寿命提升至26 小时。

智能预测性维护:

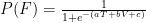

故障预测模型:某工厂采用机器学习算法对设备故障进行预测,通过分析设备运行数据(如温度、振动频率等),建立故障预测模型:

其中,P(F)是设备故障概率,T 是设备温度,V 是振动频率,a、b、c 是模型参数。通过模型预测,设备故障停机时间减少了 25% 。

参考数据:优化前,设备平均故障间隔时间为1000 小时;优化后,故障间隔时间提升至1250 小时。

2. 数字化设计

三维建模与仿真:

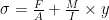

案例分析:某汽车制造企业通过数字化仿真优化车身结构,使用有限元分析(FEA)软件对车身进行应力分析。假设车身某关键部位的应力分布可以用以下公式表示:

其中,σ 是应力,F 是作用力,\( A \) 是受力面积,  是弯矩,\( I \) 是惯性矩,

是弯矩,\( I \) 是惯性矩,  是距离中性轴的距离。通过优化车身结构,车身重量减轻了 15% ,燃油效率提高了 10% 。

是距离中性轴的距离。通过优化车身结构,车身重量减轻了 15% ,燃油效率提高了 10% 。

参考数据:优化前,车身重量为 1500kg ;优化后,车身重量降至 1275kg 。燃油效率从每百公里油耗 8 L降至 7.2 L。

数字孪生技术:

应用案例:某工厂采用数字孪生技术对生产线进行实时监控和优化。通过建立生产线的数字模型,实时采集设备运行数据并反馈到数字模型中。假设生产线的生产效率可以用以下公式表示:

其中,E 是生产效率,Noutput 是输出产品数量,Ninput 是输入原材料数量。通过数字孪生技术优化后,生产效率提高了 15% 。

参考数据:优化前,生产效率为 85% ;优化后,生产效率提升至 97.75%

(二)挑战

技术复杂性与知识更新跨学科知识融合:

案例分析:某研究机构对机械设计人员的知识结构进行调查,发现掌握多学科知识的人员仅占约 30% ,而企业对这类复合型人才的需求却高达 70% 。假设机械设计人员需要掌握的知识领域包括机械工程、材料科学、电子技术、计算机科学等,每个领域的重要性权重分别为0.4、0.3、0.2、0.1。通过加权平均计算,复合型人才的综合能力可以用以下公式表示:

C=0.4M+0.3M+0.2E+0.1C

其中,C 是综合能力,M 械工程能力,M 是材料科学能力,E 是电子技术能力,C 是计算机科学能力。

参考数据:调查结果显示,只有30%的机械设计人员具备综合能力达到企业要求的水平。

知识更新速度:

案例分析:假设新技术的更新周期为2 年,机械设计人员每年需要花费一定时间学习新技术。假设每年需要学习的新技术知识量为K,学习时间与知识量的关系可以用以下公式表示:

其中,T 是学习时间,K 是知识量,R 是学习速率。假设每年需要学习的知识量为100 单位,学习速率为50 单位/小时,则每年需要花费2 小时学习新技术。

参考数据:新技术更新周期为2 年,每年需要学习的知识量为100 单位。

三、应对挑战的关键技术支撑(一)智能算法与算力提升

智能算法的持续突破是应对设计复杂性挑战的关键,深度学习算法能够从海量设计数据中挖掘潜在规律,为复杂结构的优化设计提供精准指导; 互不断优化设计策略,在动态性能设计、多目标优化等场景中发挥重 实现全局范围内的设计方案搜索,提升设计方案的科学性与精准度。 与复杂仿真分析提供了坚实支撑,高性能计算平台与分布式计 场景并行设计与实时决策,突破传统设计的算力瓶颈,使原本需要 作在数小时内完成,显著提升设计效率。

(二)新型材料与制造工艺创新

新型材料与制造工艺的创新为机械设计提供了更多可能性,高性能复合材料具有比强度高、耐腐蚀等优异性能,智能材料能够对外界刺激(如温度、磁场)做出响应并改变自身性能,它们的研发与应用可赋予机械产品更优异的力学性能与功能特性。增材制造技术能够实现传统制造工艺难以完成的复杂结构(如内部流道、镂空结构)的精准制造,拓展了设计空间;精密锻造、激光表面处理等先进制造工艺与设计过程的深度融合,可提高零件的制造精度与性能稳定性。材料基因组技术的发展将通过高通量计算与实验加速材料的筛选与性能预测,建立材料成分、微观结构与宏观性能之间的关联模型,推动材料设计与机械结构设计的协同优化,实现 “材料 - 结构 - 性能” 的一体化设计。

(三)数字孪生与虚实融合技术

数字孪生与虚实融合技术为机械设计搭建了高效的创新平台,通过构建产品全生命周期的高精度数字模型,实现设计、制造、装配、运维等各个环 与动态优化。 虚实交互技术借助虚拟现实(VR)、增强现实(AR)等设备,支持设计人员在虚 观感受产品的结构布局与操作体验,提升设计的直观性与交互性。同时, 式, 可实现跨地域、跨专业团队的实时协作,不同团队成员能够同时对数字模型进行编辑与评审,实时交流设计想法,加速设计迭代与问题解决,大幅缩短产品研发周期。

四、推动机械设计发展的人才培养路径

(一)构建跨学科培养体系

高校应构建跨学科的机械设计人才培养体系,打破传统学科壁垒,整合机械工程、计算机科学与技术、材料科学与工程、控制工程等多个学科的知识内容。开设人工智能在机械设计中的应用、数字孪生技术与实践、绿色设计理论与方法等跨学科课程,培养学生运用多学科知识解决复杂设计问题的能力。鼓励学生参与跨专业的科研项目、创新竞赛与设计工坊,通过实际项目锻炼学生的团队协作能力与创新思维,使学生不仅掌握扎实的机械设计基础知识,还具备对新兴技术的理解与应用能力,成为适应智能化、绿色化设计需求的复合型人才。

(二)强化校企合作与实践教学

强化校企合作是提升人才实践能力的重要途径,企业与高校共建实习实训基地、联合实验室,为学生提供接触实际设计项目的机会,让学生在真实的工程环 使用先进的设计软件、仿真工具与测试设备,掌握现代机械设计的流程与方法。企业工 将 前沿技术、 工程案例与设计经验融入课堂教学与实践指导中,帮助学生了解企业 人才的实际需求,缩短教学 实际应用的差距。同时,开展 “双导师制” 培养模式,高校导师负责理论知识传授,企业导师负责工程实践指导,培养学生的工程思维与创新意识,使毕业生能够快速适应企业的工作要求。

(三)完善人才激励与成长机制

行业需完善人才激励与成长机制,建立以创新成果、设计质量、经济效益为导向的评价体系,对在设计创新、技术突破、绿色设计推广等方面做出突出贡献的人才给予丰厚的物质奖励与崇高的精神荣誉,如设立优秀设计人才奖、创新基金等。为设计人员提供持续学习与培训的机会,支持他们参加国际学术会议、行业展会、技术研讨会,跟踪全球机械设计的前沿动态与技术趋势,不断更新知识结构与设计理念。同时,营造开放包容的创新氛围,鼓励设计人员大胆尝试新方法、新技术,允许在创新过程中出现失败,为人才提供广阔的发展空间与职业晋升通道,吸引和留住高端设计人才,激发行业的创新活力。

五、产业协同与生态构建策略(一)建立跨行业协同创新平台

构建跨行业协同创新平台,整合机械设计企业、科研机构、高等院校、上下游制造企业、用户单位等多方资源,形成 “产学研用” 一体化的创新联合体。 平台通过建立共享数据库、虚拟设计空间、测试验证中心等公共服务设施,实现技术成果、设计数据、人才资源的共享与流动。围绕机械设计领域的共性技术难题(如复杂系统建模、绿色设计标准、智能算法应用等)开展联合攻关,推动关键技术的突破与产业化应用,提升产业链整体的设计水平。同时,平台发挥桥梁纽带作用,及时收集市场需求信息并反馈给设计与研发机构,促进设计成果与市场需求的精准对接,加速科技成果转化为现实生产力。

(二)完善行业标准与评价体系

加快完善机械设计行业标准与评价体系 ,由行业协会牵头,组织企业、科研机构、高校等多方力量,制定数字化设计接口标准、三维模型 计流程规范等, 确保不同设计系统之间能够顺畅地进行数据交互与协同工作。建立 从材料选择、 能源消耗、废弃物处理等方面对设计方案的环境友好性进行 机制,对设计方案的安全性、可靠性、经济性、环保性进行严格检测与认证,提升设 通过标准的统一与评价的规范,促进设计资源的高效整合与跨领域协作,形成公平有序的市场竞争环境,推动行业健康发展。

(三)推动产业链与创新链深度融合

推动产业链与创新链的深度融合,以机械设计创新为核心驱动力,联动材料供应、零部件制造、整机装配、市场营销、售后服务等产业链环 成协 同发展的产业生态。 鼓励 企业向上游延伸,参与新材料、新技术的研发过程,将设计需求融 调研、售后服务与回收利用,从全生命周期视角优化设计方案, 拓展设 同时, 大政策支持力度,通过设立专项基金、提供税收优惠、建设创新园区等方式, 引导社会资本投入机械设计创新领域,培育一批具有核心竞争力的设计企业与领军人才,推动产业生态向高端化、集约化、绿色化发展。

结束语:机械设计的未来发展呈现智能化、绿色化、模块化的鲜明趋势,在技术、产业、人才等方面面临的挑战需要通过关键技术创新、人才培养体系重构与产业生态优化来协同应对。随着智能算法、数字孪生、新型材料等技术的不断进步,以及跨行业协同机制的逐步完善,机械设计将不断突破传统局限,为制造业的转型升级提供强大动力。通过政府、企业、高校、科研机构等各方的共同努力,机械设计行业将迈向更高质量的发展阶段,推动形成更具竞争力的现代产业体系,为实现经济社会的可持续发展贡献重要力量。

参考文献

[1]黄选鑫. 机械设计中的材料选择与性能分析[J]. 佛山陶瓷, 2024, 34 (12): 57-5

[2]谭栓斌;贾先. 机械产品数字化设计教程[M]. 西北大学出版社: 202406. 295.

[3]张新, 丁永胜, 王红梅. 机械设计制造及其自动化技术的研究[J]. 自动化应用, 2023, 64 (06): 13-15+18.

[4]茅洪菊, 韩飞飞. 提高机械设计制造及其自动化水平的有效途径[J]. 佛山陶瓷, 2023, 33 (03): 49-51.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)