离心压缩机转子动平衡方法分析

熊飞

上海科元燃化工程设计有限公司 上海 200124

1 引言

在某一外资企业项目,项目占地面积 气离心压缩机组,电机功率超过 1 万千瓦。在离心压缩机组竞标的技术澄清阶段 行高速动平衡(即实际运行转速下的动平衡)的要求。参与竞标 出整体齿轮式压缩机转子不推荐做高速动平衡,基于曼透平的经验低速 有良好的低振动表现,甚至优于高速动平衡效果;日本神钢由于其 测试台,而且基于神钢的以往经验,转子一般不做高速动平衡,在实际运行中 也未因为转 以直接提出了技术偏离。

针对项目业主对压缩机转子的高速动平衡要求,每个厂家的回复情况不一样,但不能因为日本神钢不能做高速动平衡就直接把他拒掉,也不能因为曼透平的不推荐就直接接受,对于西门子确认满足高速动平衡要求是否有其考虑欠缺的地方也需要确认清楚。因此本文针对离心压缩机是否需要做高速动平衡进行了研究分析,为以后项目中类似情况提供设计经验。

2 转子动平衡简介

2.1 转子动平衡的作用

实现转子组件的平衡状态是最大限度提高转动设备可靠性的基本要素。在所有其他条件

相同的情况下,转动设备产生的振动水平与转子 ,即不平衡度越低,振动就越低,更低的振动会在旋转组件、轴承和支撑系统上产生更小的力和应力,从而提高旋转机械的 可靠性 同时低不平衡度值为转动设备提供一定的裕度,以应对运行中可能发生的转子侵蚀、结垢、轴承磨损以及油系统劣化等问题。因此对转子进行精密的动态平衡,以确保转动设备在出厂测试台上及现场运行时都保持最低振动,避免由于转子的不平衡导致转动设备的高振动。

2.2 转子动平衡的分类

转子动平衡按转速来分,分为低速动平衡(低于转动设备运行转速下的动平衡)和高速动平衡(等于转动设备运行转速下的动平衡)。(1)低速动平衡,在普通动平衡机上进行操作 步骤都会测定组件的静不平衡与偶不平衡量,并在最后添加的两个组件上进行相应校正 ;低速动平衡可以很好解决力的不平衡和力偶的不平衡,一般应用于刚性转子(一般认为设备 转速的转子为刚性 ,因为刚性转子不会因为不平衡力导致转子的弯曲变形,这个转子只要在运行转速以下的任意 平衡精度 ,那么在低于运行转速下的任意转速动平衡精度是不会发生变化的。在以下转子中,宜考虑采用低速动平衡作为动平衡方法:

a. 短粗轴系,一般指转子长度直径比小于2(如:电机轴,齿轮箱低速轴);

b. 过盈配合转子组(特指:转子部件组装完成后不可拆卸的转子组);

c. 转子带悬臂式叶轮;

d. 低速重载转子(如:大型压缩机齿轮箱低速轴、球磨机主轴);

e. 在防爆环境做转子动平衡,应采用低速动平衡,避免高速动平衡产生火花风险;

f. 模块化预平衡部件 (如:燃气轮机压气机叶片预组装);

g. 非关键机组的转子,但需要通过工厂机械运行测试,满足振动限值要求。

(2)高速动平衡,为了降低动平衡机驱动功率及减少风阻发热,高速动平衡在真空环境下的动平衡机上进行;必须采用特制的油膜轴承或工作轴承,因为高速运行需要滑动轴承,不同与低速动平衡只需要抗摩擦型轴承;在此平衡流程中,转子需完全组装到位,而且此完整组装到位的转子已完成低速动平衡(注意:跳过此步骤可能导致转子及/或高速平衡机严重损毁);当转子达到稳定工作转速状态时,可在多个校正平面(通常多于两个平面)上实施配重调整,使残余不平衡量达到设定值标准;高速动平衡一般应用于挠性转子(一般认为设备运行转速高于一阶临界转速的转子为挠性转子),因为对于挠性转子来说,在转子转速超过一阶临界转速后,不但会有力的不平衡和力偶的不平衡,还会有与模态有关的模态分量不平衡,这种不平衡与不平衡质量和模态有关,因此为了解决模态分量不平衡就需要对转子进行高速动平衡。在以下工况中,宜考虑采用高速动平衡作为动平衡方法:

a. 转子在穿越临界转速时曾出现剧烈振动的情况;

b. 需缓慢加速通过临界转速的转子(如:燃气轮机);

c. 运行于临界转速附近或正处于临界转速的转子;

d. 对不平衡量异常敏感的转子;

e. 用于关键设备的转子;

f. 将安装于难以到达区域的转子(如:海上平台);

g. 超长挠性转子;

h. 转子在现场安装前无法与设备本体组装并在工厂进行试运行的。

而对RG 转子(RG 指转子组件,其多个转子部件通过过盈配合和热套工艺永久固结形成

的不可拆卸的转子整体)则不建议采用高速动平衡工艺,原因如下:

a. 高速动平衡机的运行工况与实际转子运行环境存在显著差异,因此动平衡机轴承支

承刚度与实际转动设备轴承箱轴承刚度相差明显,导致临界转速偏移严重;

b. 高速动平衡测试的良好结果无法确保转子在现场长期稳定运行时的低振动特性;

c. 整体式设计使主件与备件无法实现互换,与分体平衡法形成根本矛盾。

因此,RG 转子一般采用低速模态平衡法和现场动平衡组合工艺实现转子的动平衡精度,达到现场低振动运行特性。3 离心压缩机转子动平衡的分析

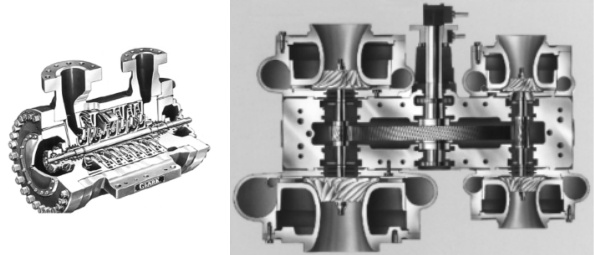

典型的离心压缩机分为单轴离心压缩机(见图-1)和整体齿轮式离心压缩机(见图-2)。

图-1 单轴离心压缩机 图-2 整体齿轮式离心压缩机压缩机本体和安装在动平衡机上的情况类似,都是通过联轴器进

单轴离心压缩机组装在压缩机本体和安装在动平衡机上的情况类似,都是通过联轴器进 行驱动,所以单轴压缩机转子高速动平衡和压缩机实际运行情况相当,只是缺少气动载荷的影响;在高速动平衡过程中单轴压缩机转 子的轴承载荷和压缩机实际运行时的轴承载荷基本相同(单轴压缩机的轴承载荷主要由转子重力产生)

整体齿轮式离心压缩机高速转子(含带小齿轮的轴和叶轮等)是通过大齿轮驱动小齿轮实现高转速运行,与转子在动平衡机上的运行不同,因为整体齿轮式离心压缩机高速转子在动平衡过程中需通过其中一个叶轮的适配器驱动;在高速动平衡过程中,转子的轴承载荷只是压缩机实际运行时轴承载荷的一部分,原因如下:

(1)实际运行时的轴承载荷由转子重量、齿轮传递力及轴向推力等共同作用产生;

(2)在动平衡过程中因缺乏齿轮传递力和轴向推力的作用,轴承载荷会显著降低。低载荷状态会改变轴承的刚度和阻尼特性,轴承刚度和阻尼直接影响转子固有频率及其对应的振型(即振动模态的形状)

(3)高速动平衡时激发出的固有振型与压缩机实际运行时的振型存在显著差异(4)转子变形的形状由转子的不平衡量和起主导作用的固有振型共同决定;

(5)在高速动平衡过程中,校正操作不能基于转子在运行转速下已发生生变形的完整状态进行,而只能基于转子在运行转速下已发生变形的非完整状态进行。

又因为整体齿轮式压缩机高速转子在动平衡过程中需通过其中一个叶轮的适配器驱动,而在实际运行过程中通过齿轮啮合驱动,会产生如下负面影响:

(1)适配器是额外的扰动源和不平衡源,可能引入非预期的振动或偏移

(2)动平衡过程中,大齿轮与小齿轮之间的啮合接触被移除,导致动力传递路径与实际运行状态不同;(3)齿轮啮合通过接触刚度改变系统动态响应从而影响转子第三阶固有频率(通常接近实际运行转速),而动平衡阶段因缺少啮合,固有频率和振型与实际运行状态存在差异;

因此对于整体齿轮式压缩机,转子高速动平衡的效果与现场压缩机实际运行时不可相提并论:除了缺少气动载荷,高速动平衡阶段的载荷条件与实际运行(含:轴向推力和齿轮传递力等)存在显著不同;而且高速动平衡时的驱动方式(适配器驱动)与实际运行时的齿轮啮合驱动不一致,选择动平衡方法时需慎重。

4 转子动平衡应用案例

上文中提到的某项目联合工艺气离心压缩机组,其包括空气用压缩机和循环气用压缩机,由低速轴(带大齿轮)分别驱动空气压缩机转子(包括带小齿轮的轴、两个叶轮和叶轮缩紧螺母等)和循环气压缩机转子(包括带小齿轮的轴、两个叶轮和叶轮缩紧螺母等)高速转动,为整体齿轮式离心压缩机,与上图-2 的结构相同。

低速轴(带大齿轮)转速为1500rpm,且为刚性轴,业主对只采用转子低速动平衡没有异

空气压缩机转子和循环气压缩机转子为高速轴(见图-3),转速在8000rpm 以上,运行在二阶临界转速和三阶临界转速之间。在没有对高速和低速动平衡的应用进行分析之前,项目业主坚持压缩机转子需要做高速动平衡,经过第三章节的分析说明,业主最终接受整体齿轮式压缩机转子只做低速动平衡的建议。

带小齿轮的轴+=I+为了更全面的规定对三个竞标压缩机制造厂的动平衡要求,对转子低速动平衡提了如下技术要求,确保低速动平衡可靠执行:(1)转子主要组成部件(见图3 中的一级叶轮、带小齿轮的轴和二级叶轮)在各自两个面做单独的动平衡,满足G1.0 要求;(2)转子在组装过程中按顺序进行两面动平衡,且需在添加不超过两个主要部件后完

成一次动平衡,平衡修正应仅针对新增的部件实施,最后直到完成整个转子的动平衡,满足G1.0 要求;该工艺确保各部件残余不平衡量与转子整体残余动不平衡量均实现最小化,也使所有部件具备可互换性(例如可将叶轮从备用转子拆下,直接安装到工作转子上);(3)转子动平衡合格后,需进行转子残余不平衡量检查;

(4)转子残余不平衡量检查合格后,需拆解转子然后转子的动平衡,满足G1.0 要求;

(5)对完整转子动平衡,转子动平衡后的残余不平衡量检查和转子拆解组装后的再次动平衡规定为买方见证点。

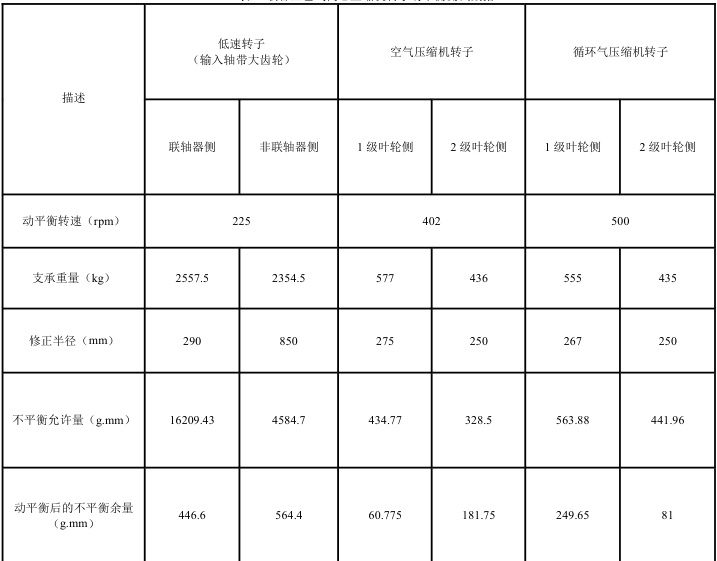

在项目的执行阶段,日本神钢(Kobelco)最终获得压缩机的制造合同。在压缩机制造阶段,厂家按照前期的有关低速动平衡的技术求严格执行。买方也参与了动平衡的工厂见证,动平衡精度都达到G1.0 对应的不平衡允许量的要求,相关动平衡数据见表-1。

在后期的压缩机工厂机械运行测试,现场空载和负载运行调试,压缩机组的各转子径向振动值都满足 API617 规定的 25.4um 的要求,且转子的轴向振动都在 60um 以内远远低于正负 500um 的限定值,压缩机组整体运行性能表现优异并顺利通过业主对压缩机组的验收。从而也证明了:整体齿轮式离心压缩机转子采用低速动平衡是正确的选择。

表-1 联合工艺气离心压缩机转子动平衡测试数据

在理想转子中,质量中心线(主惯性轴)与旋转轴完全重合,若将其安装在轴线同心的轴承中,轴旋转时不会产生不平衡力或振动。但在实际转子中,这两条轴线并不重合,真实转子本应绕其质量中心线旋转,却因受轴承约束而无法实现。不平衡产生的力被轴承约束,导致转子质心发生偏移,从而引发轴系振动。由于动不平衡产生的力,若不予以修正,在转动设备中具有很强的破坏性,不仅对支撑轴承产生损坏,也会引起机器基础开裂,焊缝开裂,同时由于不平衡引起的过大振幅造成产品质量下降,服务周期大幅缩短。

对于化工装置中的大型压缩机组(如 离心 装置长期稳定运行的关键。虽然近年来,实现了部分转动设备的国产化,但很多关键工 的压缩 ;尤其是国外化工企业在国内投资的项目,大型压缩机基本都是来自进口的德国西门子、 不管是首次采购还是运行阶段的设备维修这些进口品牌的价格都是国内好几倍,同时国外对于现场维保的响应时间和备件的供货周期也是出奇的长。因此保证装置关键设备(如:各种大型工艺压缩机组)的正常运行就显得尤为重要,这就对在压缩机设计阶段提出了更高要求,需要针对压缩机的类型及应用工况制定合适的各项技术要求(比如:转子动平衡、转子动力学分析等),从而实现压缩机运行的优异性能,确保其长期运行的稳定性和高效性。

参考文献

[1] 安胜利,杨黎明. 转子现场动平衡技术[M]. 国防工业出版社,2007.

[2] 杨国安. 转子动平衡实用技术[M]. 中国石化出版社,2012.

[3] 邓旺群,任兴民. 高速转子动平衡技术[M]. 科学出版社,2017.41.美国石油学会 PI 轴流 离心压缩机和膨胀压缩机[S] 202

作者简介: 熊飞(1980-),男,汉,江苏通州人,设备部副部长,副高级工程师,工程硕士。主要从事石油化工行业压缩机、冷冻机、风机和泵等转动设备的工程设计、工厂检验和现场调试等工作。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)