二维码关联系统应用后的换牌(排空)流程优化

谢旭东 赵吉龙 冀琳皓

山东中烟工业有限责任公司青州卷烟厂

一、课题选择

(一)卷包车间职能

青州卷烟厂卷包车间是卷烟生产流程上最为重要的核心部门之一,主要负责部分泰山、哈德门品牌卷烟的卷制、包装工作,在工厂生产流程上属于面向营销、面向市场、面向消费者的终端工序,是企业产品价值的直接创造单元。

(二)卷包车间生产流程

生产流程起始于制丝车间,烟丝经布料机进入烟丝立库,由喂丝机送至卷烟机。同时,滤棒从滤棒立库经滤棒发射机供应给卷烟机。卷烟机卷制好的烟支进入包装机,最后由封箱机封装完成生产。

(三)二维码项目

国家局主导“盒条件”关联管理系统的开发升级,并指导行业推广。省级工业企业负责组织卷烟厂实施,完成系统部署、应用及数据上报。省公司对卷烟厂提出详细要求,包括在不同环境部署系统、实现系统对接及硬件安装,确保二维码精准关联。青州卷烟厂依据要求制定方案,已完成部分设备的关联集成设计安装应用。

(四)选题理由

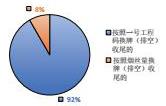

在二维码关联系统应用后,卷包车间换牌(排空)流程出现问题。目前多以“一号工程码的码段量”为基准,2023年10月-2024年3月的36次换牌(排空)中,33次依此执行,占比达92%。

这一变化带来诸多不良影响:换牌时间大幅增加,2023年6月-2024年1月,应用前平均换牌(排空)时间为100分钟,应用后升至175分钟;烟丝浪费加剧,设备内烟丝回收时损耗严重;人工成本上升,一号工程码打码结束后,剩余成品烟需人工关联,增加人力和仓储成本。因此,优化该流程迫在眉睫。

二、现状调查

(一)新旧流程对比

二维码项目实施前,排空(换牌)流程由多岗位协同完成,多环节并行,确保各设备和输送环节无烟丝、烟支及条烟残留。2020年优化后,平均排空(换牌)时间约114分钟,其中设备排空约45分钟。

实施后,在行业二维码管控下,件烟打码与“盒烟、条烟”紧密绑定,不允许无码烟存储。新的排空流程以一号工程码段为基准,生产线长需频繁计算码段和估算烟丝量,由于依靠经验判断,常出现烟丝不足或过多的情况,导致生产延误、烟丝浪费和存储难题。对比可知,新流程与旧流程差异显著,以一号工程码段为基准的全排空流程成为当前主要生产方式。

三、确定目标

(一)全排空时间统计

小组成员统计1月至3月以一号工程码段为标准的排空所用时间:

对某一牌号进行排空平均用时约为:119分钟。

设备的换牌(排空)流程是相同牌号同时进行,理论上是不受设备数量影响,但是根据生产现状,管理人员在进行码段调配的时候,设备数量越多,花费时间越长。

(二)目标设定

二维码关联系统应用后,仅仅排空流程平均时常就达到了119分钟,超过项目应用之前的排空时间45分钟,更远超过项目应用前包含排空的换牌流程114分钟。

通过现状分析,保守预计可将排空时间降低到60分钟左右。

四、提出方案并确定最佳方案

(一)换牌(停机)时间增加的原因分析

生产流程中,计算核对件烟码段、预估卷烟和包装生产量、估算烟丝柜内烟丝量这三个环节的人工干预,导致时间延长。通过绘制因果图,找出 10 项影响烟丝预估准确度的因素。

分析设备运行和静止两种状态下各因素发现,部分因素在运行状态难以估算,如运动中的烟丝箱烟丝量;部分在静止状态能获取更准确数据,如中控室可查固定位置烟丝箱烟丝量。小组认为减少或取消人工现场估算,采用停机核算数据更有利,但需提前做好数据测量、试验和调查。

(二)确定最佳方案

方案一:运行状态下的核算。

优点:能够保证设备运行效率,保证设备台时产量,核算时间不额外增加。

缺点:存在烟丝大量人工回箱、装封箱机剩余大量条烟/件烟难以处理。生产区域间隔较远,设备速度运行较快进行核算时需要及时沟通,在输送阶段不能避免有误差产生。

方案二:停机状态下的核算

优点:可以减少计算误差,减少测量项目。

缺点:增加设备停机时间,对换牌(排空)总时间产生影响,核算多长时间就要停机多长时间。

经过对比,小组成员选择方案二。通过头脑风暴法小组成员提出设想:设计一个专用计算机,将码段数量直接运算转化为烟丝柜中的烟丝重量,通过中控室直接控制入柜烟丝量。

五、制定对策

(一)数据核算项目

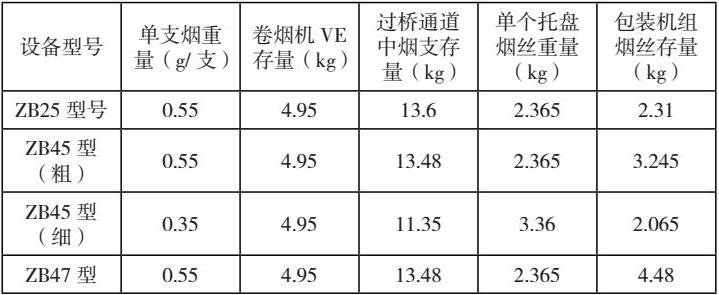

经过分析和现场调查,小组成员明确需要知道以下项目就能单向核算出需要烟丝:①单支烟中烟丝重量②卷烟机中VE储量③过桥通道中烟丝的储量④托盘中烟支烟丝含量⑤包装机机组存量⑥装封箱机中条烟存量

但是存在特例,ZB48A-ZJ116A机组对应的卷包生产线至今未进行过换牌,排空流程也均未按照过码段数排空,且生产线单一固定,故在本次项目中不进行研究。

(二)制定对策实施表

依照PDCA原则制定实施表,明确各项任务的负责人、完成时间和地点。如王磊和李国良5月20日前在卷烟机处用电子天平测量单支烟重量;冀琳浩6月2日前在卷烟机进行卷烟机VE储量排空试验等。

六、对策实施

(一)单支烟中烟丝烟重量测量

烟支单支烟烟丝重量是关键测算依据。小组成员依据工艺组资料,将粗支烟和细支烟分类。通过随机抽样,用电子天平称量各牌号烟支,确定粗支烟单支烟烟丝重量为0.55g,细支烟为0.35g,为后续估算提供基准。

(二)卷烟机中 VE 储量

经调查,ZJ17和ZJ112型号卷烟机在风力送丝无烟丝时,VE剩余储量相近。选择两种型号卷烟机进行余量记录和排空试验,计算得出卷烟机VE存量约为4.95kg。

(三)过桥通道中烟丝的储量

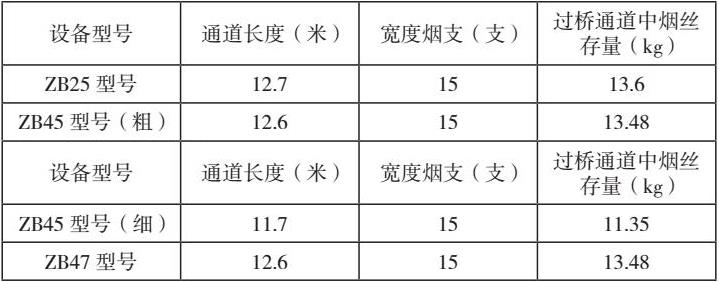

过桥通道烟丝量难以通过常规方式获取。小组成员根据设备型号差异,将设备分为 ZB25、ZB45(粗支)、ZB45(细支)和 ZB47 型号,测量通道长度,计算烟支数量和烟丝重量。

(四)托盘中的烟丝存量

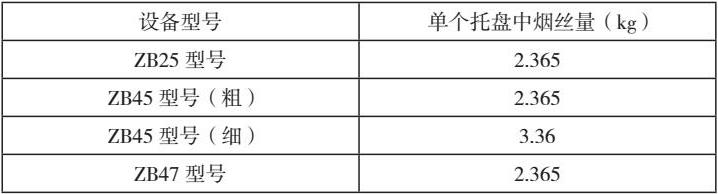

针对粗支烟和细支烟托盘,采用称重法测量烟支数量,结合单支烟重量确定不同型号托盘烟丝量。如 ZB25、ZB45(粗)、ZB47 型号托盘中烟支数量约为 4300 支,ZB45(细)型号约为 9600 支。

(五)包装机机组存量

包装机有 ZB25、ZB45、ZB47 三种型号,小组成员现场计数自然停车状态下的包装机存量,根据烟支单重确定不同牌号状态下的包装机内储烟量。

(六)装封箱机中条烟存量

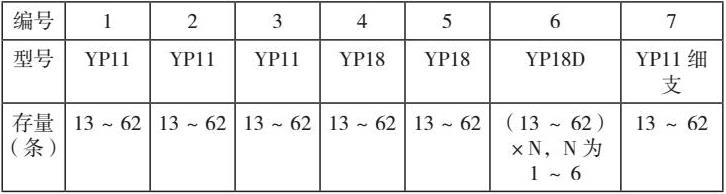

装封箱机分为 YP11 细支、YP11、YP18、YP18D 型,其中 YP18D 型有 6 个堆垛仓且可处理多个牌号。单堆垛仓装封箱机自然停机时,最小积存 13 条,最大积存 62 条。实际排空需人工数出条烟数量,通过公式计算装封箱机存量。

(七)数据总核算

小组成员汇总核算数据,得出不同设备型号的相关数据,并确定烟丝柜烟丝总量计算公式:烟丝总重量(kg)=码段代表的烟丝量-【机组数量×(卷烟机VE的存量+过桥通道烟丝量+包装机组烟丝存量)+托盘中烟丝重量+装封箱机存量】。

(八)程序编写

小组成员编写计算程序,便于迅速计算。

小组成员编写H5界面,在使用编写的网页可以进行快速计算,计算界面如下图所示:

七、效果验证

(一)流程的优化

优化后的流程简化了原有的复杂计算环节,与系统上线前流程相似,准确性显著提高。原流程依赖人工多次核算,优化后依据中控数据计算,减少人工干预,提升了流程的科学性。

(二)时间的节约

项目实施后,统计9月底-10月的排空时间,平均约为60分钟,成功实现预期目标,有效缩短了换牌(排空)时间。

(三)原辅材料的节约

直接效益方面,全年节约电费4915.2元,每月节约原辅材成本约50000元。间接效益上,减少停机产生的不良品,降低原辅材料消耗,提升工作效率,缓解生产延点问题。

(四)人工成本的降低

优化流程后,减少人工反复协调和返工工作量,降低了人工成本,提高了生产效益。

八、巩固和体会

项目成功达成目标,优化了换牌(排空)流程,节约成本。项目组成员在问题发现、解决和工具运用等方面能力提升,团队协作精神增强。未来将继续围绕车间现场管理开展研究,不断提升精益管理水平。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)