钻具失效成因分析及其对修井作业的影响

彭翰林 邓杰 李追

中石化西南石油工程有限公司井下作业分公司 四川德阳 618000

钻具失效是影响油气田开发效率的关键因素,尤其在深井、超深井等复杂井况下,其引发的修井作业问题已成为行业技术攻关的重点。随着西南地区油气勘探向深层、超深层推进,钻具在交变应力、腐蚀介质及非均质地层的多重作用下,断裂、滑脱及螺纹刺漏等失效事故频发,导致单井修井成本显著增加。因此,厘清钻具失效原因,提出针对性的优化建议,对降低油气田开发成本、保障井下作业安全具有重要的实践意义。

1 西南地区钻具失效的特点

通过对 2015~2021 年以来的西南片区钻具失效方式统计后发现,西南钻具的主要失效形式有钻杆、钻铤断裂、滑脱及螺纹刺漏等,并呈现以下特点:

① 发生失效的钻具主要为钻杆和钻铤;

② 钻铤发生失效的部位主要是接头螺纹最后旋合处;

③ 钻杆发生失效部位主要是接头螺纹和管体加厚过渡带;

④ 钻铤和钻杆失效原因多与疲劳有关;

⑤ 部分钻具的失效事故由自身存在的质量缺陷导致;

⑥ 现场操作不当导致钻具失效。

2 西南地区钻具失效的成因分析

钻具失效的原因不是单一的,而是几方面原因综合作用的结果,如钻具的使用工况和环境、钻具质量、使用者的操作以及钻具的机械损伤等。经研究显示:大量的钻具失效发生在钻遇地质构造特征和储层物性更加复杂的深井和超深井的定向井、水平井中,具体原因如下。

2.1 地层原因

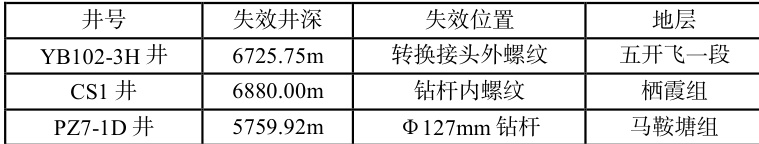

通过对近年来西南地区钻井作业中发生的钻具失效事故进行分析,发现钻具失效多发生于较深的地层中,深井、超深井的钻具失效较浅井要多(详见表 1)。

表 1 西南地区近年部分钻具失效的统计表

西南地区地质构造多为陆相、海相相交互和海相沉积,其中陆相地层为高陡构造,砂、泥、页岩互层频繁,岩性硬度大、研磨性强、可钻性差,而且随着井深的增加,岩石硬度增大,冲击时间缩短,振动应力逐渐增大。钻柱产生纵向扭转和横向冲击的振动较大,造成的振动的应力逐渐增大,在一定条件下可能超过疲劳极限,也就存在疲劳有限的可能。从地层环境来看,地层中存在的硬度较大的细、中、粗岩屑石英砂岩、页岩等岩石,导致地层坚硬、非均质性强,在钻井过程中很容易发生憋钻、跳钻,导致钻具发生疲劳失效的几率大幅度的增加。因此,地层特性是造成钻具失效的原因之一。

2.2 操作不当

在 CS1 井三开断钻具事故中,经调查告知,造成该事故的因素除了地层因素外,最主要的原因还有人员操作不平衡,挂负荷吊卡时上提速度过快,且吊坏内钳一侧吊环没挂入的情况下直接上提钻具等。因此,操作不当是造成钻具失效的又一因素。

不当操作主要包括遇卡大力上提钻具、钻具过载、顿钻、钻具上扣不到位、钻具造型及配合不合理、上扣扭矩问题等等。经现场调研可知,使用方的规范操作可以很好地避免和减少失效事故的发生。

2.3 材料与工艺缺陷

钻具材料不达标、设计不合理、加工工艺不过关、内涂层不合格等质量问题都有可能导致钻具的失效。主要表现在以下几个方面:钻具材料本身的缺陷,如材料冲击韧性差、存在微裂纹等。若存在较大的原始缺陷,在交变应力作用下达到疲劳极限后,该裂纹扩展到一定程度后,就会产生疲劳破坏。冲击韧性的降低,将降低钻具的疲劳寿命,导致产品的早期失效。如钻杆的加厚过渡带区域,一般都有较高的钢性,不易弯曲,但是钻井中,加厚过渡带区域受到的旋转弯曲应力较大,容易产生州折、结疤、压坑等缺陷,加上过渡带区域水眼逐渐变小,钻井中泥浆速度增大,开成涡流,极易发生刺漏。

2.4 地域环境

在西南地区,钻具存放过程中,由于温度潮湿,更容易遭受大气中氧气或其它介质的腐蚀;在钻井过程中溶解到钻井液中的氧气、二氧化碳和盐等腐蚀介质都会对钻杆产生坑点。另外,钻具使用时间过长,容易使管体内壁涂层脱落严重,容易在内壁形成细微腐蚀坑,也给钻具失效埋下了隐患。在钻井过程中,钻具在交变应力和腐蚀的联合作用下,逐渐产生微裂纹,迅速扩展导致失效。

西南地层中存在的高含量硫化氢也会对钻具产生坑点腐蚀。研究表明,井眼中含有少量的硫化氢气体就可有导致钻具氧化,从而造成钻具破坏。在疲劳失效中,有近 80% 的疲劳失效源起源于钻具内、外表面的腐蚀坑。因此,钻具的防腐不仅仅包括使用环境中的防腐,还包括钻具存放过程中的防腐。

2.5 疲劳失效

钻柱失效中,疲劳失效占大部分。疲劳失效就是材料在交变载荷作用下,经过长时间的运转后,突然失效或破坏。一般发生在钻杆接头、钻铤和钻柱转换接头螺纹部位等截面变化区域或因表面损伤而造成的应力集中区。由于整个钻柱承受复杂的交变应力,有些部位,如螺纹根部、焊缝及划伤等缺陷处会出现应力集中,可高出平均应力几倍或更高。所以缺陷处很快发生裂纹。

3 钻具失效对修井作业的影响

钻具失效对修井作业的影响呈现多维度、连锁反应的特征,其引发的时效延误与成本增加往往超出预期,单点失效可能引发打捞难度指数级上升、井下环境恶化及设备连锁损坏。

3.1 经济损失。钻具失效导致修井作业成本显著增加,包括打捞作业、设备更换及停工损失。

3.2 时效损失。断裂钻杆需通过卡瓦打捞筒、震击器等工具处理,复杂情况下需反复操作,由此引发的打捞作业耗时严重影响修井进度。

3.3 次生风险。钻具碎片可能卡阻套管或损坏井壁,导致额外修复工作。例如因钻具碎片引发套管损伤事故。

3.4 安全与环境风险。钻具失效后强行提钻可能引发井喷失控,硫化氢等腐蚀介质会加速钻具微裂纹扩展,增加失效概率。

4 结论与建议

钻具失效是地层-操作-材料-环境多因素耦合的结果。针对钻具失效引发的修井作业难题,需构建全链条防控体系以降低事故发生率。例如钻具在井下长时间使用,定期进行倒换、错扣检查、探伤和更换,及时检查出有问题的钻具。针对西南工区地层具有高温、高压、高含硫的特征,在钻具型材选择方面应满足相关技术要求,以此降低修井作业风险。

参考文献

[1]杨建坤.降低井下大修作业成本的对策——以中国石油西南油气田公司为例[J].天然气技术,2010,4(04):66-67.

作者简介:彭翰林(1996.10.26)男,汉族大学本科,毕业于西南石油大学石油工程专业,现就职于西南石油工程有限公司井下作业分公司,技师,研究方向为连续油管专业。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)