3D 直写打印在功能性结构电子组件中的应用研究

蒋健乾 张笑晗

中国电子科技集团公司第三十八研究所 安徽合肥 230031

1.基于 PCB 的传统 2D 电子组件制造工艺

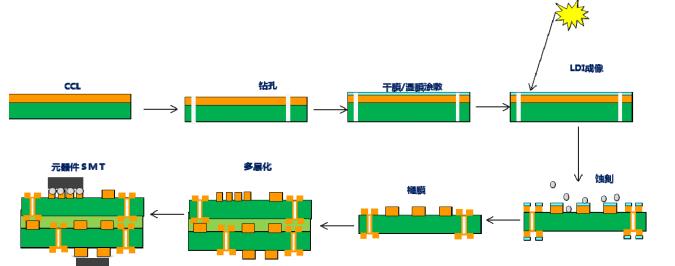

印刷线路板(PCB) 作为电子元件的载体起到机械支撑和电气互联的作用,是电子组件的重要组成,其制备方法自 20 世纪 30~40 年代发展至今,除了材料范围的扩大和工艺参数的精进,本质几乎没有发生变化。大批量 PCB 制备工艺仍然是基于覆铜板的减成法工艺,采用大面积增材制备技术的电路板鲜有报道。复杂多层板的工艺步骤多达上百步,且工艺过程中的显影、刻蚀(铜)、电镀等工艺中涉及到大量的强酸、强碱、含重金属离子的溶液以及有机溶剂,在增加厂商废弃物处理压力的同时也消耗了大量的电能[1],典型的多层 PCB 制程如下图1所示。随着传统 PCB 行业的发展,其高能耗高污染的生产过程带来的环境问题也日益严重。目前,国内的 PCB 行业准入门槛越来越高,而低端 PCB 产线基本退出长三角、珠三角这两个传统生产基地。

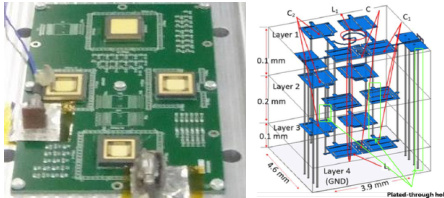

传统 PCB 的制作为 2D 制作、Z 轴叠加的工艺流程,板内不同电路层依靠金属化通孔、盲孔和埋孔联合实现,如下图 2 所示[2]。该种PCB 只能通过增加电路层数和电路密度、降低线宽来满足互联和装配密度增加的要求,并通过金属化孔实现各功能点的互联,随着元器件尺寸和焊端的小型化发展趋势,金属化孔已缩小到 0.05um 以下[3],而多层板的层数已增长至 100 层以上,对孔的位置精度和层间对位精度提出巨大挑战,技术已逼近极限能力,提高范围有限,同时可能出现多工序间失配而导致大批量产品报废。因此,现有的传统2D 制作 PCB工艺无法满足互联密度持续发展的要求。

图 1 传统多层 PCB 制作工艺示意图

图 2 传统多层 PCB 的各层图形和层间互联示意图

2. 喷墨直写打印技术

直写技术是一种可以由预先设计的图形数据驱动在某种材料表面直接实现材料的沉积、转移或处理的工艺或技术[4]。直写技术对材料要求是要具备合适的流变性能和一定的保形性,流变性使其能够顺利流出,保形性保证流出后可维持一定的形态结构。直写技术包括墨水直写(Direct ink writing)、激光直写(Direct laser writing)、喷墨打印(Inkjet printing)、气溶胶喷射(Aerosol jet direct writing)、聚焦离子束直写(FIBdirect writing)等[5]。

喷墨直写打印是目前最常用的 2D 直写制造技术方案[6],通过控制系统将喷嘴中的导电墨水通过相应的方式形成小液滴挤出喷嘴,随着喷嘴的移动从而打印出连续的导电线路。此种工艺中,基板芯层为已制备完成的商业成品[7-9],如 PI、PET、PEN、PDMS、TPU、PEEK、PES、PC 等热塑性绝缘介质[10],如下表 1 所示。而导电墨水包括溶液基导电油墨(银基墨水、铜基墨水、石墨烯基墨水等)、导电浆料(银基导电胶、铜基导电胶、金基导电胶)和液态金属(Ga/In/Sn 合金、共晶镓铟合金、Cr/Au 合金等) [11-13]。打印完成后,需要将墨水中的溶剂烘干或自然蒸发才能得到最终的导电线路,有时还需要通过进一步的工艺过程使油墨固化或者烧结,如通过加热或者激光的方式等。喷墨打印的精度由喷嘴所形成的液滴大小决定,常见的喷墨打印设备可以做到 50~100μm 的线宽,也有报道更高精度的喷墨打印设备可以打印宽度5μm 的导电线路[14]。

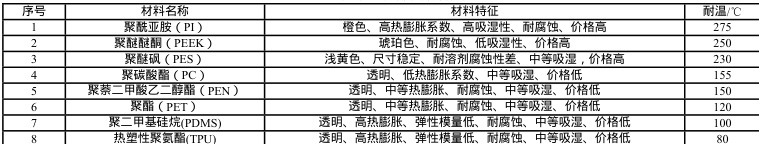

表 1 直写打印绝缘介质的材料特性

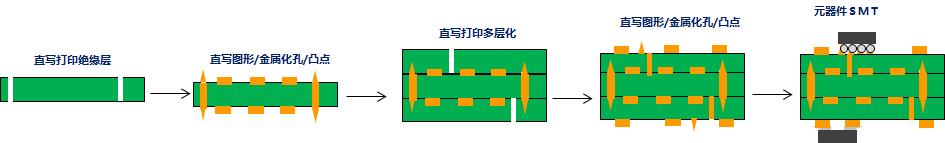

基于 2D 喷墨直写打印的 PCB 加成工艺流程如下图 3 所示,制作多层 PCB 之后,仍需要进行基于 XY 平面的表面安装技术(SMT),通过焊料或导电胶完成元器件与 PCB 间的电气和结构互联。与传统制造工艺相比,2D 喷墨直写打印具有五个优点[15]:(1)不依赖基底材料的性质,印刷可以在任何材料表面沉积功能材料。(2)印刷可以大面积与批量化制造,除传统平面丝网印刷外,高速连续卷对卷方式可以制作大幅面柔性电子产品。(3)制造成本低,约为传统加工方式的20~40%。(4)绿色环保,减少了原材料浪费,减少了因腐蚀而形成的污染排放,节省了能源,减少了碳排放。(5)数字化与个性化的快速制造。不需要模板,可以快速制造小批量个性化电子产品,所消耗的工时是传统制造方式的30~50%。

然而2D 喷墨直写打印虽然有着快速制造成型等优点,同时也存在着诸如喷射流体需要专门研发等的局限。并且,随着电子信息的高频高速高集成化发展方向,2D 喷墨直写技术受制于只能 XY 平面制作图形电路的瓶颈,无法继续提升 PCB 表面安装元器件的组装密度,也无法发挥3D 增材制造的快速制作优势。

3. 功能性结构电子中的3D 直写打印的应用

3D 打印技术是快速成型/快速原型制造技术(Rapid Prototyping Manufacturing,RPM)的代表性名词,也叫堆积制造技术(AdditiveManufacturing,AM),一般有光固法(Stereo Lithography,SL)、叠层法(Laminated Object Manufacturing,LOM)、激光选区烧结法(SelectiveLaser Sintering,SLS)、熔融沉积法(Fused Deposition Modeling,FDM)、掩模固化法(Solid Ground Curing,SGC)、三维印刷法(Three DimensionalPrinting,3DP)等方法。

与 3D 打印技术区别的是,功能性结构电子是在打印物体功能性结构的同时,将传感器、控制器、天线、电池等电子元器件嵌入到被打印的结构中,同时直接打印电路,实现功能性结构电子产品一体化制造[16]。由于电子元件和电路是在打印过程中嵌入的,真正实现了“材料-结构-器件”的一体化制造,使得电子产品的制造更加容易和高效,也具有防尘、防水等功能,避免了内部电子元器件受到污染。同时,功能性结构电子的出现,节省了产品的制造和装配时间,减少了中间制造和后处理环节。由于电子元器件被嵌入到结构功能基板中,如 3D 打印电阻、电容、传感器等,这样就可以在物理、数据的环境下实现更加紧密的交互。功能性结构电子产品在体积、性能和灵活性方面有其独特的优势,具有广泛的发展前景[17]。

而 3D 直写打印是目前实现功能性结构电子的最常见的工艺手段,可以轻松实现传统工艺难以实现的多材料、高精度复合结构产品,它打破了传统电子产品的开发、制造理念,为创新性产品提供了全新的思路和方案,成为当前国际上 3D 打印领域的一项研究热点。与当前2D 直写打印工艺相比,3D 直写打印技术具有六个优点:

(1)电路精细化,充分发挥喷墨打印精细电路制作的优点,可适应01005 甚至更小的元器件焊端和引脚,线宽可达20um 甚至更细。(2)X/Y/Z 轴空间内的更高集成度和更短互联距离,由于电子元器件可按照任意位置和角度被嵌入到所属物体中,完全整合在其中,可以在物理、数据的环境下实现更加紧密的交互。

(3)进一步提高制造效率,由于电子元件和电路是在打印过程中嵌入的,将 PCB 的制造和 PCBA 的装配合二为一,使得电子产品的制造更加容易和高效,所消耗的工时是传统制造方式的10~30%。

(4)制造成本进一步降低,约为传统加工方式的 10~20%。

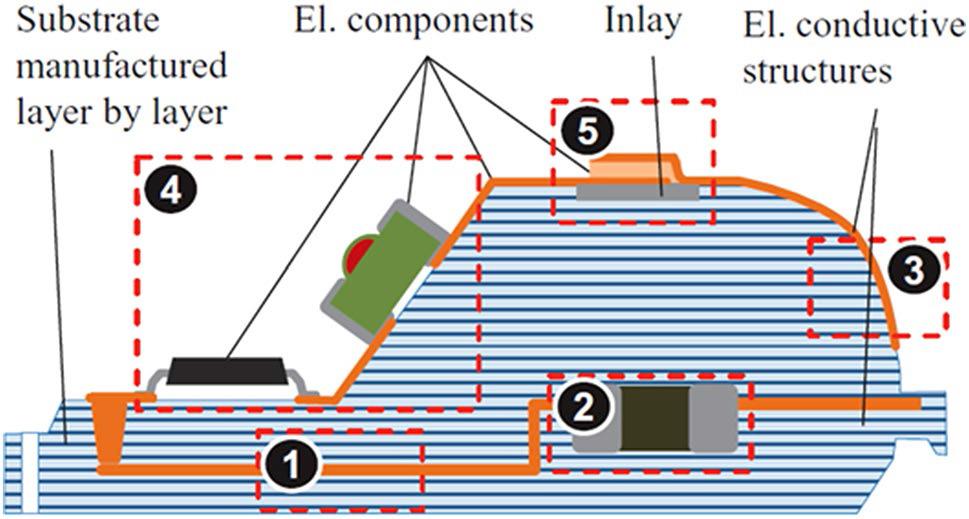

(5)高可靠性保障具有防尘防水等功能避免了内部(5)高可靠性保障,具有防尘、防水等功能,避免了内部电子元器件受到污染,也为元器件的抗冲击振动提供有力保护。(6)元器件的任意位置安装使互联电路最短、体积更小、重量更轻,因此在体积、性能和灵活性方面有其独特的优势。典型的功能性结构电子如下图4 所示[18],为异形、多层、多嵌入、多重印刷的综合性电子组件,它打破了传统平面硬质 PCB 组件的结构和电气互联形式,为更高集成度的电子组件提供一种新型设计和制造解决方案。

图 4 3D 直写打印制作功能性结构电子的设计示意图

图 5 3D 直写打印制作功能性结构电子的设计示意图

(1 为内部线路,2 为内部嵌入元器件,3 为表层共性线路,4 为表贴元器件,5 为表层印刷无源器件)

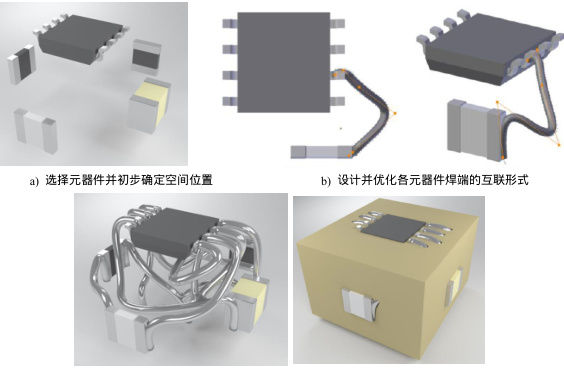

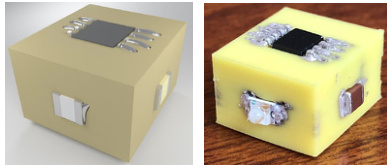

3D 直写打印制造功能性结构电子的设计流程和制造流程分别如下图5 和图6 所示。传统 2D 平面 PCB 的设计软件有 Proteus、DipTrace、Solidworks PCB、Mentor Graphics、Protel、Altium Designer 等,但无法实现 X、Y、Z 三轴的自由互联。Gilbert T. Carranza 等人通过 3D 设计软件 DipTrace 同时实现电路原理图设计和 CAD 空间结构设计[19]。通过元器件的分布、电路的互联、绝缘介质填充三步完成 3D 功能性结构电子的设计,而内部的线路使用nScrypt 3Dn 型号的混合3D 打印机,所有线路和绝缘介质通过逐层打印方式实现。其中,绝缘介质为 ABS树脂,通过而线路材料为导电银胶。设计原型和实物对比如下图7 所示。

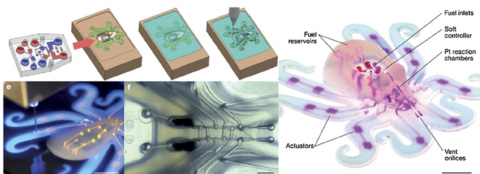

Wehner M 等人通过3D 直写打印制作了一个完整的功能性结构机器人[20],该仿生机器人由柔性绝缘介质、电路、传感器、柔性控制器等,如下图8 所示。

图 6 3D 直写打印制作功能性结构电子的工艺流程示意图

图 7 3D 直写打印制作功能性结构电子的实物对比图

图 8 3D 直写打印制作功能性结构机器人

4. 未来应用展望

3D 直写打印的不断发展促进了功能性结构电子产品的顺势而出,但功能性结构电子的一体化制造工艺与设备尚处于起步阶段,还有许多需要开发研究的方面,如:1)产品的多尺度、多材料、梯度化制造难度较高。2)不同性质的原材料使得功能性结构器件与各层之间难以可靠的结合。3)打印设备的研发还不成熟。未来在工艺、设备、材料与应用时,通过将 3D 直写打印制造的功能性结构电子引入相控阵雷达的共形承载天线,有望将多功能一体化天线和无人机的蒙皮结构实现进一步的融合,直接通过3D 直写打印完成嵌入元器件、复合蒙皮甚至金属结构间的多功能天线,真正意义上实现结构功能一体化,大幅降低无人机的载荷,提高气动能力和侦察能力。

参考文献

[1] Ytisen A K, Akram M S, Lowe C R. Paper-based microfluidic point-of-care diagnostic devices [J]. Lab Chip, 2013, 13(12): 2210 -51.

[2] Eyad Arabi, Atif Shamim. THREE-DIMENSIONAL RF SoP TECHNOLOGIES: LTCC VERSUS LCP [J]. MICROWAVE AND O PTICAL TECHNOLOGY LETTERS,2015, 57(2): 434-441.

[3] 林金堵. PCB 高密精细化导线的发展和制造技术(1)——发展方向[J]. 印制电路信息,2018,11,1-5.

[4] A.Pique, D.B Chrisey. Direct-write Technologies for Rapid Prototyping Applications: Sensors, Electronics, and Integrated Power So urces[J]. Academic Press, USA, 2002:1-5..

[5] Hon K K B, Li L, Hutchings I M. Direct writing technology-Advangces and development [J]. CIRP Annals-Manuf Technol, 2008 45(10): 2740

[6] 高玉乐. 基于 3D 打印技术的电子电路和梯度模型的成型工艺研究[D]. 华中科技大学,2

[7] 周德俭.3D 打印电子产品技术发展现状探析[J]. 电子机械工程, 2017,33(2),13-17.

[8] Hae Young Yun, Ho Chan Kim,In Hwan Lee. Fabrication of 3D-Printed Circuit Device using Direct-Write Technology[J]. Journal of the Korean Society of Manufacturing Process Engineers, 2016,15(2),1-8.

[9] Cai Chen, Zhizhao Huang, Lichuan Chen, etc. A Flexible PCB based 3D Integrated SiC Half-Bridge Power Module with Three-Si ded Cooling Using Ultra-Low Inductive Hybrid Packaging Structure [C]. IEEE Transactions on Power Electronics, 2018.

[10] 刘雷, 刘禹, 张婕. 增材制造:印刷电子和 3D 打印技术[J]. 科技导报, 2017,35(17),21-29.

[11] 李文博,王旭东,宋延林. 石墨烯基墨水的制备及其在印刷电子中的应用[J]. 科技导报, 2017,35(17),30-36.

[12] 刘静平. 绿色印刷布线技术和关键材料的研究[D]. 清华大学,2015.

[13] 秦琴, 刘宜伟, 王永刚, 等. 基于液态金属的柔性导线的制备方法研究进展[J]. 电子元件与材料, 2017,36(4),1-8.

[14] Parashkov R, Becker E, Riedl T, et al. Large area electronics using printing, methods [J]. Proc IEEE, 2005, 93(7): 1321-9.

[14] 李渊. 增材制造技术在印刷电路中的应用研究[D]. 贵州大学,2018.

[15] 阎海亮. 3D 直写式打印柔性可拉伸电子材料的研究[D]. 北京工业大学,2017.[4] 孟庆华, 汪国庆, 姜的宏, et al. 喷墨打印技术在 3D 快速成型制造中的应用[J]. 信息记录材料,2013, (05): 41-51.

[16] 崔歆. 基于复合3D 打印的嵌入式电子产品一体化制造关键技术及实验研究[D]. 青岛理工大学,2016.

[17] 刘志浩. 嵌入式封装电子一体化双喷头复合3D 打印机的研制[D]. 青岛理工大学,2017.

[18] Alejandro H. Espera Jr.,John Ryan C. Dizon1, Qiyi Chen, etc. 3D-printing and advanced manufacturing for electronics[J]. Progres

s in Additive Manufacturing, 2019:1-23.

[19] Gilbert T. Carranza, Ubaldo Robles, Cesar L. Valle, etc. Design and Hybrid Additive Manufacturing of 3D/Volumetric Electrical

Circuits [J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 209 Jan 11.【】杨伟,毛久兵,冯晓娟

[20] Wehner M, Truby R, Fitzgerald D, etc [J] An integrated design and fabrication strategy for entirely soft, autonomous robots. Nat ure,2016, 536:451–455.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)