煤矸石充填材料配比实验及环境影响研究

高帅 仵阳

陕西彬长小庄矿业有限公司 陕西咸阳 713508;陕西彬长文家坡矿业有限公司 陕西咸阳 713504

引言

将煤矸石作为充填材料进行资源化利用,是解决煤矸石堆积问题的有效途径。煤矸石充填材料主要用于煤矿采空区充填(控制地表沉降)、道路基层填方、建筑地基处理等领域,其性能需满足强度、稳定性、耐久性等要求。然而,煤矸石的成分复杂(含有 SiO2 、 Al2O3 、Fe₂O₃等氧化物及少量重金属),不同产地的煤矸石性质差异较大,需通过科学的配比实验优化材料性能,并评估其环境影响,确保应用过程中的安全性和环保性。

1 充填配比选择原则

(1)选择合理的充填材料。材料费用占据充填开采总成本较大比例,选择来源广成本低的材料可有效降低总成本。(2)满足输送工艺要求。煤矿井下条件复杂,膏体充填多采用管路输送,充填材料流动性应能满足管路输送的要求。(3)降低充填成本。尽可能就地取材配合低成本胶凝材料,减少水泥用量,可有效降低充填成本。(4)配比及制备工艺简单。煤矿地表及井下空间有限,配比及工艺越简单,设备及建设面积越小,现场更容易实施。(5)充填体强度满足生产工艺的要求。合理的充填体强度可以有效支撑顶板,确保工作面安全回采。

2 煤矸石充填材料配比实验设计

2.1 实验材料

煤矸石:取自某煤矿洗选厂,经破碎、筛分后选取粒径 5.20mm 的颗粒,主要化学成分: SiO258. 2% 、 AlzO323.5% 、 Fe2O36.8% 、 CaO3.2% 、 MgOl.5% ,烧失量 5.3%⨀. 。胶凝材料:采用 P·O42.5 级普通硅酸盐水泥,初凝时间 ≥45min ,终凝时间 ⩽600min ,28d 抗压强度 ≥42.5MPa, 。添加剂:选用萘系高效减水剂(掺量 1.0%1.5% )改善流动性,石膏(掺量 2%-3% )调节凝固时间。拌合水:采用普通自来水,符合《混凝土用水标准》(JGJ63-2006)要求。

2.2 实验方案

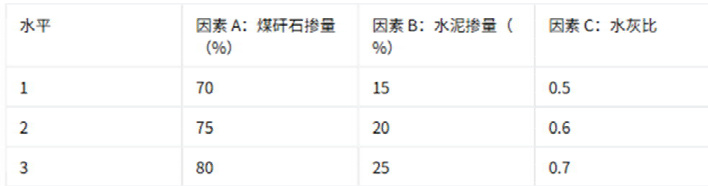

采用正交实验设计,以煤矸石掺量(A)、水泥掺量(B)、水灰比(C)为影响因素,每个因素设 3 个水平(表 1),共 9 组实验,每组制作 3 个 100mm×100mm×100mm 立方体试件,测试 7d、28d 抗压强度,同时测定坍落度(反映流动性)和凝固时间。

表 1 正交实验因素与水平

2.3 实验方法

试件制备:按配比将煤矸石、水泥、添加剂与水混合搅拌 2min ,倒入模具振捣成型,标准养护(温度 20±2% ,相对湿度 ≈95% )至规定龄期。抗压强度测试:采用万能试验机(量程 3000kN)按《普通混凝土力学性能试验方法标准》(GB/T50081-2019)进行测试,取 3 个试件平均值作为结果。坍落度测试:按《混凝土坍落度试验方法》(GB/T50080-2016)测定,评估材料流动性。凝固时间测试:采用维卡仪测定初凝和终凝时间,判断材料施工适用性。

3 配比实验结果与分析

3.1 抗压强度分析

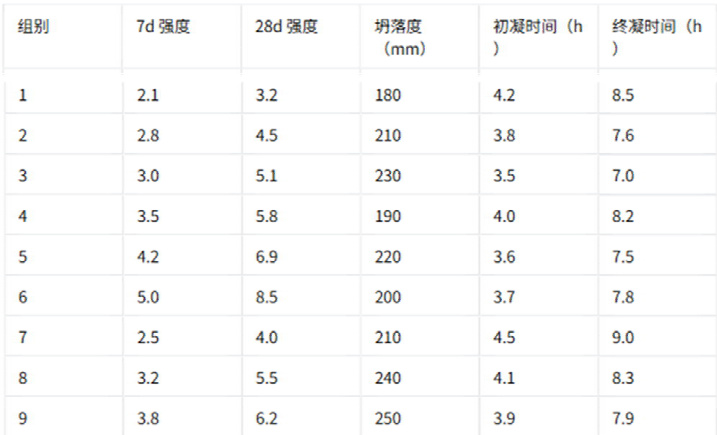

实验结果显示(表 2),煤矸石充填材料的抗压强度随水泥掺量增加而显著提高,随煤矸石掺量和水灰比增大而降低。28d 抗压强度范围为 3.2-8.5MPa ,其中第 6 组( A=75% 、 B=25% 、 C=0.6 )的 28d 抗压强度最高,达 8.5MPa,满足采空区充填 Φ≥3MPa )和道路基层 (⩾5MPa )的强度要求。

表 2 各组试件抗压强度(MPa)

3.2 坍落度与凝固时间分析

坍落度反映材料的流动性,一般要求在 180-250mm 范围内(便于泵送施工)。实验中各组坍落度均符合要求,其中第 9 组(水灰比 0.7)坍落度最大( 250mm; ),但强度较低;第 6 组坍落度 200mm ,流动性适中,便于施工操作。

凝固时间方面,初凝时间需≥3h(避免施工过程中过早凝固),终凝时间需 ⩽10h (保证早期强度发展)。各组凝固时间均满足要求,第 6 组初凝 3.7h、终凝 7.8h,施工窗口期合理。

3.3 最优配比确定

综合考虑强度、流动性和经济性,确定最优配比为:煤矸石 75% 、水泥 25% 、水灰比 0.6,减水剂掺量 1.2% ,石膏掺量 2.5%⨀⨀ 。该配比下材料 28d 抗压强度 8.5MPa,坍落度 200mm ,凝固时间适宜,且煤矸石掺量较高 75% ),符合资源化利用的环保理念。

4 煤矸石充填材料的环境影响研究

4.1 浸出毒性实验

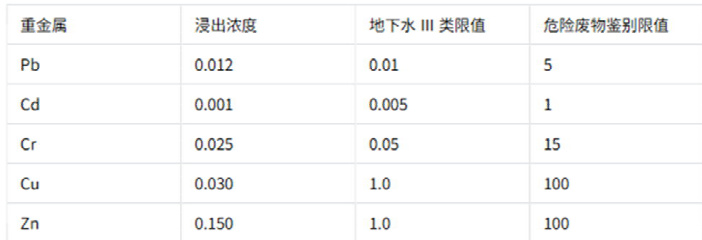

按《固体废物浸出毒性浸出方法硫酸硝酸法》(HJ/T299-2007)对最优配比材料进行浸出实验,测定浸出液中重金属(Pb、Cd、Cr、Cu、 Zn )浓度(表 3)。结果显示,各重金属浓度均低于《地下水质量标准》(GB/T14848-2017)Ⅲ类限值,且远低于《危险废物鉴别标准浸出毒性鉴别》(GB5085.3-2007)限值,表明材料无浸出毒性风险。

表 3 浸出液重金属浓度 mg/L )

4.2 土壤与植被影响分析

通过模拟充填现场环境,研究材料对周边土壤 pH 值和植被生长的影响。实验表明,材料pH 值为8.2(弱碱性),与周边土壤(pH7.5-8.0)兼容性良好,不会导致土壤碱化。选取当地常见草本植物(狗尾草)进行盆栽实验,结果显示,充填材料周边土壤中生长的狗尾草发芽率 92% )与对照组 95% )接近,株高、生物量无显著差异,表明材料对植被生长无抑制作用。

4.3 大气环境影响评估

煤矸石充填材料在施工过程中可能产生扬尘,通过采取洒水降尘(含水率控制在 10%-15% )、设置围挡等措施,可使施工扬尘浓度(TSP)控制在 0.5mg/m3 以下,符合《环境空气质量标准》(GB3095-2012)二级标准。材料固化后无挥发性有机物释放,对大气环境影响可忽略。

结语

综上所述,在配比一定条件下,充填料浆的浓度对其强度的发展有直接影响,料浆质量浓度越高,则胶结充填体的抗压强度就越大,但同时会降低料浆的扩展度和泌水率。因此充填过程中选择浆体浓度 70% ,其充填体强度和流动性能较佳。料浆浓度一定条件下,水泥的添加量是影响充填体强度的关键因素,而料浆泌水率呈现先增加后降低,其扩展度在高浓度时会随水泥用量而增加。因此,在其他因素不变的情况下,选择增加水泥用量,可以保证充填体的强度,提高料浆流动性能。在相同浓度、相同水泥用量的条件下,粉煤灰的用量会显著增加充填体后期强度,与扩展度呈负相关,与泌水率呈正相关。因此,在保证料浆输送过程中流动状态的基础上可以适当提高粉煤灰掺量。检测煤矸石、粉煤灰除 pH 超标外未发现遇水浸沥、浸出的毒性指标的迁移转化、污染环境的情况;充填体进入采场后泌水,以及地下水浸沥充填体井下排水的影响,有毒性物质满足污水综合排放一级标准。

参考文献

[1]王友志.煤矸石-粉煤灰用作井下充填材料实验研究[J].有色金属工程,2020,10(11):108-113.

[2]黄晓鹏,盖鹏艳.煤矸石制充填材料配比试验探究[J].煤矿现代化,2021,30(6):107-109.

[3]李宏生,赵鑫亮,高杨.煤矸石基混凝土充填试验研究与展望[J].内蒙古煤炭经济,2020,23:49-50.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)