压缩机端盖螺栓拉伸断裂失效分析及改善措施

王则磊

伍尔特(上海)工业紧固件有限公司 201315

前言

近几年,压缩机的应用范围持续扩展,压缩机安装应用故障随之涌现,端盖螺栓拉伸断裂失效是其中之一。研究压缩机端盖螺栓拉伸断裂失效及改善措施,可以帮助明晰压缩机端盖螺栓拉伸断裂失效的原因,有针对性地解决螺栓拉伸断裂问题,确保压缩机安全、高效运行。但是,当前关于压缩机端盖螺栓拉伸断裂失效的研究尚处于浅显阶段,无法为故障改善提供参考。为给压缩机端盖螺栓拉伸断裂失效改善提供借鉴,本文提出围绕压缩机端盖螺栓拉伸断裂失效的现象分析失效原因、改善措施的论点。

1 项目背景

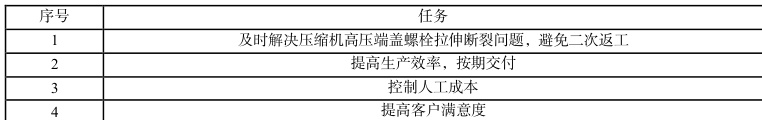

压缩机端盖螺栓拉伸断裂失效分析及改善项目由立项,立项金额为 40万元,周期为4 周。项目主要任务见表1。

表1 项目主要任务

由表 1 可知,压缩机端盖螺栓拉伸断裂失效分析及改善项目任务较为繁重,不仅需要高效完成压缩机高压端盖螺栓螺纹处拉伸断裂改善作业,而且需要控制人工成本,避免二次返工,获得客户的认可。

2 压缩机端盖螺栓拉伸断裂失效现象与原因

2.1 失效现象

端盖螺栓是压缩机至关重要的连接部分之一,不仅可以连接压缩机端盖与其他部件,保证部件相对位置合规固定,而且可以避免压缩机气体泄漏,维持压缩机内部的压力稳定[1]。在压缩机端盖螺栓拉伸断裂失效分析及改善项目中,压缩机端盖螺栓拉伸断裂失效位置是高压端盖螺栓螺纹处,断裂比例约 0.8% ,失效现象。

压缩机端盖螺栓拉伸断裂失效是压缩机升压阶段突然出现的故障,断裂口呈现金属光泽的平滑面,伴随螺栓断裂出现高压气体渗漏,造成机械固定与密封失效,极易引发整体重大安全风险或压缩机停机事故。

2.2 原因分析

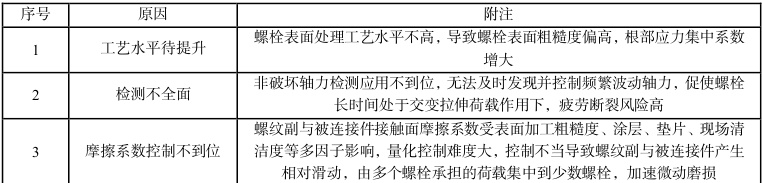

面对压缩机端盖螺栓拉伸断裂失效问题,初步分析螺栓材质、性能、扭矩,确定螺栓材料质量合格。紧接着,针对安装过程中出现的螺栓拉伸现象,主导现场拆解,结合螺栓金相测试及机械性能测试结果,确认失效的原因见表2。

表2 压缩机端盖螺栓拉伸断裂失效原因(局部)

由表 2 可知,压缩机高压端盖螺栓拉伸断裂失效原因包括工艺水平不高、检测不全面、摩擦系数控制不到位等。在明确压缩机端盖螺栓拉伸断裂失效的原因后,项目人员可开展针对性改善,从根本上规避类似故障的出现。

3 压缩机端盖螺栓拉伸断裂失效改善措施

3.1 工艺优化

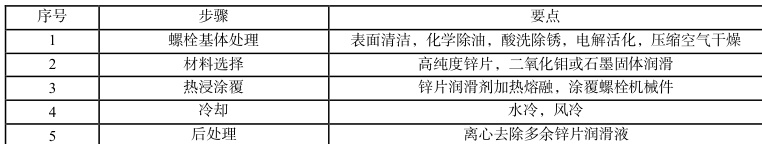

表面处理工艺是压缩机高压端盖安装核心工艺之一,以往螺栓表面处理水平不高,造成螺栓根部应力集中,增加拉伸断裂失效风险[2]。因此,项目组人员可将传统螺栓表面处理工艺变更为锌片涂覆带润滑工艺,从源头解决螺栓根部应力集中问题,相关工艺要点。

锌片涂覆带润滑工艺是在螺栓表面预先设置锌基润滑复合材料,兼具润滑、防腐、可靠连接等优势,可从根本上改善压缩机高压端盖螺栓根部应力集中现象。螺栓锌片涂覆带润滑工艺要点局部见表3。

表3 压缩机高压端盖螺栓锌片涂覆带润滑工艺要点(局部

由表 3 可知,高压端盖螺栓锌片涂覆带润滑需要经过螺栓基体处理、材料选择、热浸涂覆、后处理几个环节。其中,热浸涂覆是螺栓表面处理优化的重点,也是难点。鉴于压缩机高压端盖螺栓摩擦系数定义为0.12-0.18,在确定材料为高纯度锌片与耐高压、耐高温、抗磨损固体润滑剂后,将纯锌片加热到熔融状态,添加少量二硫化钼颗粒或石墨颗粒,在高温状态下降熔融液均匀涂覆在螺栓螺纹表面,确保螺纹与支撑面完全覆盖。涂覆后第一时间利用水冷或风冷的方式降低螺栓表面温度,控制冷却速度适宜,避免过快冷却导致涂层开裂。

3.2 检测体系完善

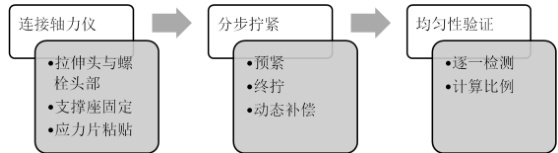

压缩机高压端盖拉伸断裂为多源性振动疲劳断裂,与交变拉压应力下螺栓螺纹周边应力集中有关[3]。基于此,构建完善的压缩机端盖螺栓检测体系,有助于及时发现高压端盖螺栓断裂拉伸风险,及时进行控制。为避免破坏压缩机高压端盖安装期间的轴力,引入螺栓轴力仪,开展现场快速测试,测试要点见图 3°

由图 3 可知,压缩机高压端盖安装轴力检测的对象是螺栓轴向预紧力,旨在判定端盖与机体连接紧密度,避免高压气体泄漏。在连接轴力仪与压缩机高压端盖后,借助扭矩扳手对高压端盖螺栓施加相当于目标轴力 50% 的初始预紧力,此时,借助螺栓轴力仪进行初始轴力的检测。紧接着,继续拧紧螺栓至设计目标轴力,逐步加压拉伸螺栓,直到螺栓轴力仪显示轴力接近目标值,最终利用扭矩扳手拧紧螺母至目标扭矩值,期间借助应变片实时监测应变值并换算为轴力[4]。在初步检测后,模拟升温,动态补偿温度变化,修正初始预紧力。

整理相关参数,建立“扭矩-转角-轴力”标定曲线,对比一次拧紧、二次拧紧曲线,确定扭矩与转角近似线性,在完成压缩机高压端盖螺栓紧固扭矩及轴向力矩之间关系、紧固扭矩与轴向夹紧力之间关系现场验证的同时,满足非破坏轴力快速测试要求。

图3 基于螺栓轴力仪的压缩机高压端盖安装轴力检测要点

图5 基于摩擦系数仪的螺纹摩擦测定程序

图6 基于摩擦系数仪的支撑面摩擦测定程序

3.3 摩擦系数管控

摩擦系数与压缩机高压端盖螺栓拉伸断裂失效之间存在间接的关系,可通过安装预紧力传递影响螺栓受力状态,潜在诱发螺栓拉伸断裂失效[5]。因此,在确定摩擦系数对压缩机高压端盖断裂失效的根本影响后,项目人员借助摩擦系数仪测定螺纹及支撑面摩擦,测定程序见图5、图6。

由图 5 可知,在基于摩擦系数仪的螺纹摩擦测定前,需要检查摩擦系数仪是否完善,各连接件是否正常。确认无误后,借助标准砝码校准仪器并记录校准数据。完成校准后,将压缩机高压端盖螺栓垂直穿过摩擦系数仪的夹具,调整夹具位置,确保螺栓螺纹副与摩擦系数仪测量部件正确接触[6]。紧接着,借助摩擦系数仪的加载装置,施加初始轴向荷载,以恒定速度旋转螺栓,模拟实际安装过程中压缩机端盖螺栓紧固力,记录摩擦力数据,多次测量,根据摩擦系数公式,获得螺纹摩擦系数。

由图 6 可知,基于摩擦系数仪的支撑面摩擦测定与螺纹摩擦测定程序基本一致,重点是使用摩擦系数仪的水平加载装置,向支撑面施加水平方向力,促使支撑面与加载装置相对滑动产生摩擦力,此时,摩擦系数为多次测量获得摩擦力均值与法向荷载的比。在确定支撑面与螺纹摩擦系数后,利用多因素环境综合实验技术,模拟压缩机实际安装环境,验证摩擦系数以及不同环境因素对螺纹副、被连接件之间摩擦系数的作用机制,结合作用机制有针对性地控制摩擦系数。

结束语

综上所述,本研究结果说明了压缩机端盖螺栓拉伸断裂失效现象的表现,得出了压缩机端盖螺栓拉伸断裂失效的原因,论述了压缩机端盖螺栓拉伸断裂失效的改善措施,突破了螺栓表面处理工艺优化难题,解决了非破坏轴力检测及“扭矩-转角-轴力”标定曲线建立问题,实现螺纹副与被连接件接触面摩擦系数的有效管控。研究期间通过压缩机端盖螺栓拉伸断裂失效改善措施的有效实施,减少二次返工工时约 300 小时/年,客户满意度较高,售后索赔成本显著下降。同时,本文对前人有关无油压缩机的气缸-活塞环摩擦磨损特性试验做了验证,结合螺纹副与被连接件接触面的摩擦系数管控要求进行优化。但是,本次研究仍然存在待完善空间,如压缩机端盖螺栓拉伸断裂智能化检测方法应用不到位等,下一步将尝试深耕压缩机的智能化检测,进一步降低项目人工成本。

参考文献:

[1]冯德荣, 郭绕龙,余维林,等.高锁钛合金螺栓偏心载荷下拉伸断裂仿真与强度预测[J].机械强度,2025,47(07):33-41.

[2] 古丽娜, 王文毅, 刘忠明, 等. 双向旋转斜盘压缩机润滑油循环性能工程试验研究[J]. 流体机械,2024,52(08):17-22.

[3] 阳卫卫, 贾 永刚, 吴帆, 等. 钢纤维混 凝土管片斜 螺栓接头 力学性能 研究[J]. 都市快轨交通,2024,37(06):115-122.

[4] 徐晓, 姜涛 , 靳超 , 等 . 基于 超声波的 高强螺栓轴 力检测技 术研究[J]. 电子测 量与仪器学报,2024,38(12):163-172.

[5]鲍军,曹斌,李奉誉,等.无油压缩机气缸-活塞环摩擦磨损特性试验研究[J].流体机械,2023,51(06):1-5+38.

[6]王楠楠,池宝涛,闫安岗,等.涡旋压缩机轴向密封机构结构设计及摩擦学性能研究[J].机床与液压,2024,52(13):67-73.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)