高风险特殊包装项目的安全设计管理探究

管理

百优康国际货运代理(上海)有限公司 201203

前言:在生物医药产业迅猛发展的今天,如何保障慢病毒载体等高风险生物材料的运输安全已成为一项重要挑战。因此有必要结合实际高风险特殊包装项目,从安全设计的角度出发,探索如何保障项目的合规性以及安全设计质量,实现从技术研发到运输许可落地的全链条闭环,这对有效满足高风险生物材料的运输安全需求有着非常重要的意义。

1 高风险特殊包装项目的安全设计的重要性

1.1 有效保护项目人员生命安全

在高风险特殊包装项目中,包装产品多为有毒、有害、易燃易爆等高危险产品,加强特殊包装安全设计,可以有效避免这些产品泄漏、扩散或发生爆炸,有效保护项目人员安全。中毒、辐射伤害、爆炸伤亡等直接生命损失。在进行特殊包装安全设计中,还会考虑一些挤压、跌落等极端工况,从而尽量减少安全事故发生带来的危害,为应急救援争取时间,更好地保护项目人员生命安全。

1.2 有效防止环境遭受重大污染

高风险包装产品不仅对人有害,一旦发生泄漏,还会直接污染自然环境,并且很多污染带来的环境危害难以逆转,能够持续性对环境带来污染,危害非常大。需要通过加强特殊包装安全设计,保证包装安全设计水平,并在过程中做好环保考量,从根本上避免环境遭受重大污染。

1.3 有效减少重大经济损失

在高风险特殊包装项目中,一些包装产品价值非常昂贵。一旦包装安全设计不当,遭到物理破坏,或化学腐蚀,将会造成重大经济损失[1]。不仅如此,危险产品泄露还会对运输车辆、人员以及周边建筑等带来严重威胁,造成更多连带经济损失。因此需要通过加强特殊包装安全设计,严格落实各种安全包装设计细节,从而避免产品损耗,有效减少重大经济损失。

2 高风险特殊包装项目的安全设计

2.1 高风险特殊包装项目情况分析

为更好地满足国内生物医药产业激增需求,尤其是癌症特效药原料药运输方面的需求,有效解决慢病毒载体在干冰运输环境下的安全合规问题。现有病毒运输特殊包装项目,立项时间:2024 年6 月,验收时间为2025年6 月,项目周期为1 年,项目总金额1000 万元。本项目要求包装必须通过95kPa 压力测试,密封袋需符合《中华人民共和国生物安全法》对永久性生物标识的要求,还需要协助客户通过海关/商检的泄漏模拟测试、生物标识核查,支撑客户成功申请慢病毒载体进口许可证。以下重点对本项目安全设计难点与措施进行实践分析。

2.2 高风险特殊包装项目安全设计难点

在本项目中,包装安全设计难点包括以下几点:一是在极端工况下,对材料失效控制要求比较严格。在干冰高压环境下,要求密封袋保持结构完整性。二是本项目包装项目安全设计采用了多级防护系统,在时需要保证多级防护系统能够相互协同,尤其是要解决吸附棉的包裹密度影响密封袋热封效果,干冰箱卡槽尺寸需精准匹配组件公差要求高问题。三是本项目对合规性要求非常高,整个安全设计严格遵循《中华人民共和国生物安全法》等法规,基于相应法规要求,明确技术参数。安全监管部门要求量化证据,传统定性描述无法满足。为解决上述问题,本项目采用了以下高风险特殊包装项目安全设计措施。

2.3 高风险特殊包装项目安全设计措施

为有效解决高风险特殊包装项目安全设计难点,本项目采取了以下几点措施: (1)高耐压密封袋研发。在本项目中,高耐压密封袋研发对象是 650 型密封袋。在研发过程中,建立了全链条技术体系。一是严格依据相关法规驱动,奠定密封袋设计基准。在开展时,要求设计人员严格遵循《中华人民共和国生物安全法》及国际高危物质运输指南,将 95kPa 耐压要求转化为具体的设计指标,确保高耐压密封袋设计合规[2]。通过组建跨部门合规小组,对法规更新进行实时跟踪,实时解析海关总署、商检部门最新规范,确保整个高耐压密封袋研发全程符合生物安全标识规范。并将条款嵌入设计文档,比如在密封袋结构设计中预置锯齿形撕口,用于满足紧急开启需求,在包装操作规范中标注热封参数,以符合工艺标准化要求,从而保证设计符合相关规定,减少后期整改成本。二是在材料选择方面,建立合理的决策机制。在本项目中,要求从以下方面进行材料性能评估。首先,高耐压密封袋材料应具有较强的耐低温性,在-80℃干冰环境下进行脆裂测试,淘汰多层共挤PE 膜。其次,高耐压密封袋材料应具有较强的机械性能,通过比对拉伸强度,最终确定尼龙6/PE 复合膜材料为最优材料。最后,高耐压密封袋应具有密封可靠性,通过热封强度测试,优化热封参数组合,保证高耐压密封袋具有较强的材料密封性能。三是开展高耐压密封袋开发压力循环测试工作,整个测试过程包括加压-保压-泄压三大环节。在本项目中,实施50 次循环验证,引入密封性能测试仪模拟运输压力波动。

为保证高耐压密封袋设计质量,本次设置双重验收标准,即高耐压密封袋无破裂泄漏+压力保持率 gtrsim98% 。此外,本项目注重优化密封袋结构细节,采用“双道热封边+锯齿形撕口”设计,热封宽度从传统5mm 增至8mm,通过热封参数调试,调试参数为温度180℃、压力 0.3MPa、时间2s,确保热封边无气泡、褶皱;同步设计密封袋尺寸650mm×450mm,高耐压密封袋预留15%容积冗余,主要应对干冰升华膨胀,解决传统包装爆裂风险问题。本包装生物安全标识采用永久性UV 印刷,满足-80℃至40℃环境耐久性。通过开展上述研发工作,可以有效避免经验主义设计影响最终的安全设计质量,确保技术参数充分满足法规要求,保证高风险特殊包装项目安全设计的合规性。

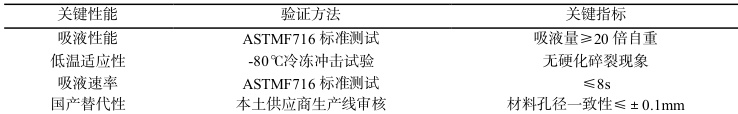

(2)构建吸附棉选型验证的标准化流程。在本项目中,为更好地满足高风险特殊包装泄漏吸附需求,针对吸附棉的选型验证,重点关注以下几点性能,具体验证方法以及关键指标如表1 所示。表1 吸附棉选型关键性能验证方法与关键指标

基于上述表1 展示的吸附棉选型验证的标准,本项目对比了4 款国际品牌吸附棉,吸附棉的材质具体包含聚氨酯、聚丙烯、纤维素,分析了这些材质的吸液速率、吸液量以及耐低温性,最终选定聚丙烯海绵吸附棉,这种吸附材料密度 25kg/m3 ,孔径 0.5mm ,吸液速率达8s,吸液量为自身重量 22 倍, -80% 干冰工况下无硬化、碎裂。同时在本次的过程中,注重加强供应商,对聚氨酯吸附棉供应商因低温硬化问题,启动替代预案,保证整体项目稳定顺利推进。

加强三级防护系统集成化。在本项目中,针对高风险特殊包装项目安全设计,着重对“吸附棉-密封袋-干冰箱”进行分层。其中一级防护,采用吸附棉即时吸附,保证8s 吸液速率。二级防护采用密封袋物理隔离,要求耐压强度达到 95kPa。三级防护采用干冰箱环境维持,要求保持-80℃恒温状态。整体三级防护包装方案具体实施如下:将2mL 慢病毒载体样本管用裁剪成“U 型”的10mm 厚吸附棉进行完全包裹处理,保证样本管与吸附棉紧密贴合,二者之间的间隙不能超过 1mm 。在吸附棉外侧,套入设计好的650 型密封袋,并进行热封处理,从外部保障整体的密封性。随后将密封后的组件置于已经完成预冷的干冰箱,箱内配置干冰存储格+样本固定卡槽。在三维建模技术的帮助下,对整个高风险特殊包装运输进行颠簸工况模拟,基于模拟结果,分析其中存在的缺陷,并提出优化改进方案。在本项目中,通过模拟后进一步优化卡槽尺寸,确保其与密封袋适配公差不超过 ±0.5mm ,防止组件在运输过程中出现位移问题。制定全程输出包装操作规范,含吸附棉包裹方式、密封袋热封参数、干冰装载量,指导整个团队完成 100 组模拟包装测试。从最终测试结果来看,未出现吸附棉移位、密封袋破损问题,说明本次高风险特殊包装设计安全符合项目要求。

(4)合规落地的全流程。在本项目中,为保证整个高风险特殊包装安全设计合规合理,在实际时,注重立足全流程,实现从研发到许可全过程政企协同机制,保障合规性穿透整个高风险特殊包装安全设计过程。具体来说,一是通过组建海关商检预审小组,提前 6 个月介入包装设计。二是开发专用验证文档系统,自动关联法规条款。三是构建生物安全标识追溯体系,UV 印刷编码可实现10 年可读[3]。四是开发运输风险评估模板,整合包装性能验证章  。五是建立许可证申报快速通道,降低平均审批时间,六是实施“一企一策”服务,目前已成功为 3 家客户定制化适配方案,半年内新增 2 家生物医药企业合作,慢病毒载体运输业务量同比提升 60% ,成为区域内少数具备高风险生物样本合规运输包装能力的企业,包装技术获得客户书面认可。

。五是建立许可证申报快速通道,降低平均审批时间,六是实施“一企一策”服务,目前已成功为 3 家客户定制化适配方案,半年内新增 2 家生物医药企业合作,慢病毒载体运输业务量同比提升 60% ,成为区域内少数具备高风险生物样本合规运输包装能力的企业,包装技术获得客户书面认可。

结语

总之,高风险特殊包装项目的安全设计较为复杂、专业,在实际过程中,应明确整个安全设计的重要性,结合项目实际情况,了解在开展安全设计工作时存在的一些难点问题,并基于相应的难点问题,采取一些针对性的应对措施,从而推动高风险特殊包装项目的安全设计稳定顺利实施,满足产品安全运输需求,保障产品安全包装质量。

参考文献

[1]彭月婷,陈金民.基于老年患者用药安全的药品包装优化设计研究[J].绿色包装,2025,(06):184-188.

[2]杨帆,杨硕.生成式人工智能在包装设计应用中的法律风险与防范措施[J].上海包装,2025,(05):11-13.

[3]张福玲.药品冷链物流关键技术研究与应用[J].中国储运,2025,(02):106-107.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)