油动机油缸导向套密封结构研究与改进

唐伟

江苏华电仪征热电有限责任公司

引言

调峰机组负荷调节频繁,导致 EH 油调门油动机油缸的动密封承受极高的机械和化学磨损。目前行业内基本上使用斯特封和氟橡胶材质的唇型密封(也称 YX 圈)组合来应对这种工况。虽然斯特封有优异的耐磨性和自润滑性,在高速、高温、高压等恶劣环境下表现出色,但是无法达到零泄漏,必须通过与其他密封结构组合使用来实现零泄漏;而氟橡胶材质相对较软,密封好,但是不耐磨,无法应对频繁动作的油缸带来得损伤。为解决该问题,本文调研先进密封技术,结合实际参数,设计优化方案并进行验证,旨在提升油缸动密封耐磨性能和可靠性。

1 调门油动机

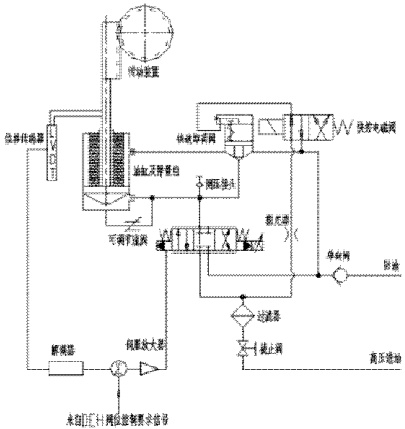

执行机构是当系统需要阀门正常调节工作时的动力来源,由电厂 DEH(主要是 DCS)发出阀门关闭或开启工作指令给伺服卡;伺服卡内经过与实际阀位比较后,向油动机上的电液转换器(伺服阀)发出指令信号,伺服阀将电气信号转换成液压信号并放大后,送到油缸无杆腔室,驱动油缸活塞运动,活塞杆再推动油动机和阀体的连接块,带动线性位移传感器,由位移传感器产生位置信号,该信号经解调器反馈到伺服卡的输入端,直到与阀位指令相平衡时活塞停止运动。此时蒸汽阀门已经到达了所需要的开度,完成了电信号—液压力—机械位移的转换过程。随着阀位指令信号变化,油动机不断地调节蒸汽门的开度,最终实现阀位控制。

图 1 液压原理图

2 导向套密封的原理

油动机导向套通过精密的几何尺寸设计(如多层复合结构),确保活塞杆在轴向运动时不会发生偏移,维持动导电杆的直线导向功能。导向套采用工具钢与硬质合金组合工艺,提升深径比加工能力,机械加工精度可达孔径 45 倍深径比,从而降低活塞杆与导向套之间的摩擦磨损。导向套装置预留环形装配空隙并采用压装结构,可拆卸安装导向套,确保密封性能的同时减轻对活塞杆的磨损。导向套通常与油缸上端盖、压盖等部件配合,形成完整的导向密封装置,保障油动机在高压、高频动作下仍能稳定运行。

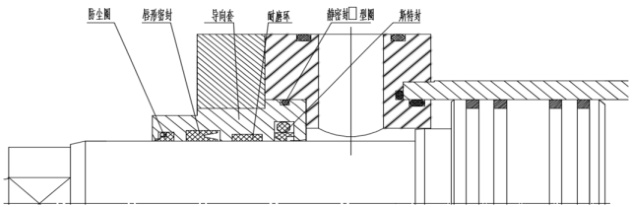

油动机的导向套组件是由导向套、动密封和静密封组成(见图 1),其中导向套材质常使用铸铁或锡青铜材质,静密封采用 O 型圈密封,动密封由防尘圈、耐磨环(导向带)、斯特封和唇形密封组成。其中耐磨环起到支撑作用,斯特封和唇形密封起到密封作用。由于密封的油液介质是 EH 抗燃油,因此斯特封内 O 型圈、静密封 O 型圈和唇形密封均使用的是耐酸性且可以在一定高温下使用的氟橡胶材质。

图 2 导向套密封件安装示意图

3 机组油动机密封现状与问题分析

油动机油缸压力:14-15 MPa,油温:45℃-55℃,由于顶峰调峰机组的油动机参与调动比较频繁,部分机型还参与抽汽供热、再热等功能,因此对油动机导向套密封件的耐磨性能要求可靠耐用,而 EH 系统使用的介质为磷酸酯抗燃液压油,此油具有弱酸性,此外部分机组的油动机局部金属工况温度也超温,因此一些耐磨的常用密封材料无法胜任此种介质和工况。而很多设备厂家导向套动密封件基本上采用斯特封和氟橡胶材质的唇形密封组合。

其中斯特封骨架是采用的聚四氟乙烯加铜粉的复合材料,作为动密封其具有低静态和动态的摩擦力以及允许高速运行性能,通过骨架外圈设置的 O 型圈变形将斯特封密封唇口完全贴合在活塞杆上,因此在其失效时,不会出现突然喷油等紧急事故发生。但由于斯特封无法实现零泄漏,且容易因活塞杆表面划痕以及油液中的大颗粒导致油膜过大的现象出现。

唇形密封采用 YX 形式的氟橡胶圈,由于其结构,因此其具有非常好的密封性能,但其硬度一般为 70-85°ShD,故耐磨性能一般。无法长时间使用在频繁运动的油缸上。

因此,目前行业中采用的斯特封加氟橡胶材质的唇形密封无法胜任频繁调节的油动机上。

4 先进密封技术调研

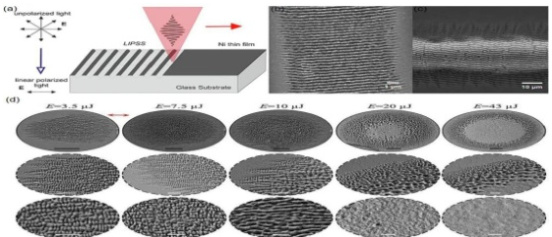

4.1 激光表面微纹理

激光在密封接触表面制造微米级凹坑,通过形成微流体轴承或润滑油储库,有效降低摩擦系数和磨损。不同纹理形状和密度对性能影响显著:椭圆形凹坑:耐磨性最佳,能显著扩展水动力润滑区间。圆形凹坑:摩擦系数降低最明显。纹理密度:高密度纹理提升润滑膜稳定性,降低泄漏率。实验数据显示,激光微纹理可使摩擦转矩降低 40% 以上,使用寿命提升超过 4 倍。例如,某工业滑动面采用 LST 后摩擦系数降低达 98% ,泄漏减少 90% 以上,形成约 1μm 厚的稳定润滑膜。

表面纹理在边界润滑和混合润滑状态下充当润滑剂储层。当空腔发生弹性或塑性变形时,它们会释放润滑剂,并减少最高负载区的固态接触。在完全润滑的系统中,微纹理可以形成微会聚间隙,并在相对运动下支持微流体动力轴承效应。适用于轴向或径向轴承、推力轴承、机械密封和动态密封。

图 3 激光表面微纹理示意图

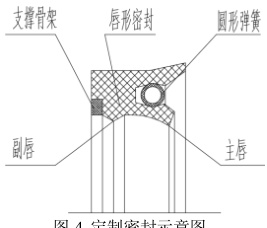

4.2 异形唇形密封

我们选用聚四氟乙烯和青铜作为唇形密封的材质,并借用泛塞封和 SDAN 密封特点,定制异性唇形密封(见图 3)。聚四氟乙烯和青铜具有高效的兼容性能和优异的耐磨性能,同时满足低压状态、高速运转状态的密封性能。

定制密封支撑骨架和唇形密封组成,抗形变能力远远优于圆形弹簧,因此密封效果和抗挤压性能可以达到需要的效果。此外圆形弹簧相比于泛塞封上用的 V 型弹簧,可以保证定制密封件主唇失效时,不会出现弹簧锐边划伤活塞杆镀铬层的现象发生,有效的保护活塞杆的使用寿命。

图 4 定制密封示意图

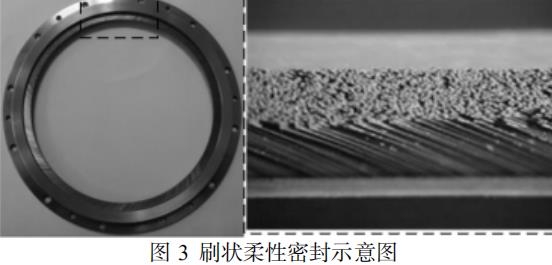

4.3 刷状柔性密封(Brush Seal)及柔顺非接触密封(FRPALS)

刷式密封是一种应用于透平机械的高效阻尼密封技术,外文名为 brush seal 。其最初用于航空发动机,后扩展至工业燃气轮机、汽轮机等领域,通过柔性接触结构显著降低泄漏量,刷式密封由密集排列的钴基合金金属丝构成,刷丝以倾斜角度排列形成柔性接触面,可适应转子误差与热变形,接触面喷涂耐磨材料以减少磨损。刷状密封以柔性金属丝刷替代传统唇形密封,适用于高速、高频动态工况,提供优异的密封性和耐磨性。柔顺非接触密封结合弹性元件与动压原理,实现低摩擦、高寿命的密封性能。

非接触式密封是通过轴与密封件之间保持微小间隙实现密封的技术装置,其核心特征在于运转时不产生摩擦损耗。主要结构形式包括油槽密封、甩油环密封和迷宫式密封,其中迷宫式密封通过形成曲折路径增强密封效果。该技术利用离心力原理(甩油环)或间隙流体阻力(迷宫密封)阻挡润滑剂泄漏及污染物侵入,适用于高速旋转机械与高温工况环境。相较于接触式密封,具有结构简单、维护成本低等优势,但对安装精度和转速有较高要求。

5 结论与展望

本文针对调峰机组 EH 油调门油动机动密封频繁失效问题,结合国内外先进技术,提出基于激光表面微纹理与异形唇形密封的改进方案。通过设计合理的微纹理参数和选用高硬度涂层,实现了密封摩擦系数和磨损的显著降低。理论计算和工程实践均表明,该方案有效延长了密封寿命,减少了漏油和非停事故,具备良好的推广应用价值。

参考文献

1. 李新华,密封元件选用手册第二版,机械工业出版社

2. 顾伯勤、陈晔、李新华,密封材料与元件的检测和试验,机械工业出版社

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)