边区逆作法中钢板桩堰墙隔离体系土方开挖关键技术研究与应用

苏文灿 程齐 熊江 黎兴朗

上海宝冶集团有限公司 广东省广州市 510000

1. 引言

当前,中国城市化进程已进入存量提质升级的新阶段,高密度的城市开发对地下空间的利用提出了前所未有的挑战。基坑工程作为地下空间开发的关键环节,其技术的先进性与可靠性将产生决定性影响。在众多基坑支护技术中,逆作法利用永久结构梁板作为水平内支撑,适用于地质复杂或地震多发区,也适合城市空间紧张的情况,虽初始投资可能相校传统施工有所增加,但能减少对环境的影响、缩短工期、降低长期成本[1]。

边区逆作法为逆作法的其中一种特定形式,主要利用地下室永久结构替代临时水平支撑的基坑支护技术。其核心在于:优先施工基坑周边区域的地下结构,形成刚性水平支撑体系,替代传统内支撑或锚索,实现支护与结构一体化建造。研究表明,边区逆作法能有效控制基坑变形,减少对周边环境的影响,其施工效率高、安全性好、经济效益显著[2]。然而,该工艺存在一个固有矛盾:在逆作首层结构施工完成后,将进行下层土方暗挖及结构施工,前期用于土方车辆进出的出土坡道因失去倚靠面而随之挖断,后续位于基坑底部开挖作业面的土方不得不由“机械水平运输”转变为“机械垂直转运”。目前行业内普遍采用两种替代方案:一是使用长臂挖掘机或抓斗机站在已完成的结构板上进行深挖取土;二是在基坑内架设临时钢栈桥以恢复水平运输通道。前者存在机械设备效率低下、作业范围受限等问题;后者则涉及额外的钢结构设计、制作与安装,成本高昂,且占用关键工期。

这一矛盾已成为边区逆作法更广泛应用的制约因素。因此,探索一种既能保留逆作法优势,又能高效、经济地解决深层土方开挖与运输问题的创新施工技术,具有重要的工程价值和现实意义。本文基于成功的工程案例实践,提出了一种基于钢板桩堰墙隔离体系的土方开挖方法,旨在从技术原理、工艺流程、力学机制和综合效益等方面进行系统性的研究与阐述,以期为类似工程提供理论依据和实践参考。

2. 现有技术对比与局限性分析

2.1 常规边区逆作法工艺流程

边区逆作法是逆作法的一种特定形式,其先施工基坑周边的地下连续墙或支护桩,再对基坑四周围护结构进行分层逆作[3]。其中土方开挖是其核心环节,机械设备在已浇筑的楼板结构下进行,分层、分块开挖,并将土方运出,其开挖顺序和方式直接关系到基坑和周边环境的安全及绝对工期,典型的边区逆作法施工通常分为两个阶段:

(1)明挖阶段(首层开挖):采用放坡或临时支护开挖至首层结构板施工所需标高,在此期间,运土车辆利用坡道直接进入基坑底部开挖面装载土方并外运,实现高效出土。首层结构施工后坡道因失去倚靠面被挖断,后续土方转为垂直运输方式。

(2)暗挖阶段(标准层开挖):首层边区结构达到强度后,基坑转入半封闭状态下的暗挖作业。此阶段的土方需通过以下方式运出:

①长臂挖掘机或抓斗机探挖方案:在基坑顶部结构板上布置长臂挖掘机或抓斗机,在坑底配置普通挖掘机进行挖掘,将土方转移至机械工作范围内,再由长臂挖掘机或抓斗机将土方提升 面装车。此方案无需额外的大型措施投入,但该类机械斗容量小(如常见的PC200-8 和 PC360-7 长臂挖掘机,配置斗容量分别为 0.4m³和 0.6m³),且受臂长限制,动作循环慢、开挖深度有限,功效极低。

②钢栈桥方案:在基坑内设计并架设一座临时性的钢结构栈桥,连接首层结构板与当前开挖层作业面,恢复车辆的水平运输通道。此方案虽能保证出土效率,但钢栈桥本身需进行专项设计,需利用工程桩或额外施做基础桩,钢材用量巨大,设计、制作、安装及拆除费用高昂,同时栈桥的架设与拆除本身也占用关键线路工期,大幅增加了工程成本[5]。

2.2 现有技术的核心局限性综合分析,传统方法的局限性集中体现在四个方面:

(1)效率瓶颈:长臂挖掘机或抓斗机方案使出土效率呈指数级下降,成为制约工期的决定性因素(2)经济性差:钢栈桥方案虽然可以保证效率,但需要投入高昂的建造成本和间接时间成本。

(3)技术难度:钢栈桥方案需要专项设计,可能涉及原有桩基础参数调整或额外增加基础,技术难度较大。

(4)安全管理与组织难度:长臂挖掘机方案,挖掘深度较深、视线受阻、作业空间受限,同时需要避免与工程桩、钢立柱等发生碰撞,对操作技术要求较高。高处临边操作挖掘机存在安全管理难度和成本。

3. 技术原理与工艺流程

3.1 核心技术原理

钢板桩堰墙隔离体系土方开挖施工技术的核心在于引入了“空间刚性隔离”的理念,提供一种保留原有出土坡道的同时,满足结构施工的空间条件。其基本原理是:在已完成的首层边区结构边缘,垂直打入一道连续的钢板桩墙并与边区结构边缘牢固连接。这道墙体充当了一道坚固的“内部坝体”作为出土坡道的倚靠面,使出土坡道可以保留,并将整个基坑在竖向上划分为两个功能独立的区域:

(1)结构施工区:位于钢板桩外侧(靠近基坑围护墙一侧)。该区域自首层结构向下逆作,逐层进行梁板结构施工,形成一个无土石方侵入、无大型机械干扰的作业环境。

(2)土方开挖与运输区:位于钢板桩内侧(靠近基坑中心一侧)。该区域利用保留的空间,自首层开始,随着开挖深度增加,不断向内、向下修筑永久性的出土坡道,形成车辆和挖掘机可直达每一层开挖面的循环通道。

钢板桩墙本身不仅是一道隔离体,更是一个重要的受力构件。它承受着开挖区土体的侧向压力,并通过与各层永久结构梁板的刚性连接,将荷载有效地传递至主体结构体系,确保了自身及坡道的整体稳定性。

图 1 钢板桩堰墙隔离体系土方开挖

3.2 工艺流程

施工工艺流程为以下步骤:

(1)首层施工:明挖至地下室逆作区首层板底施工所需标高,施工该层边区垫层、模板支撑架、梁板结构,预留与后续钢板桩的连接条件。

(2)堰墙构筑:沿已完成的首层梁板边缘线,精确施打钢板桩。桩顶设置围檩与梁板通过预埋件刚性连接(如焊接),桩长需深入最终基坑底板以下不少于 2 米,以满足抗出土坡道土体侧压力及稳定性要求。

(3)坡道初建:在钢板桩围护出的空间内,利用现场开挖土方,自首层面向下修筑至 B1 层开挖面的出土坡道。

(4)循环暗挖:通过坡道将机械设备运至作业面,采用小型挖掘机,在已完成的逆作区结构梁板下方进行暗挖作业

至既定标高,进行B1 层梁板结构施工;

(5)循环结构施工:在土方运输区(钢板桩外侧),利用开挖土方继续向下延伸修建坡道至 B2 层开挖面。

(6)逐层递进:重复步骤 4 和步奏 5,逐层向下开挖土方、施工结构、延伸修建坡道,直至基坑底设计标高。(7)最终清底与坡道拆除:当开挖至底板标高后,首先完成主体底板边区结构施工。最后,挖除坡道自身所占用的土体,此部分少量土方可采用小型设备或长臂挖掘机进行最终清理。

(8)堰墙拆除:在土方最终清理完成后,按序拔除钢板桩,并对桩孔进行回填压实处理,减少对周边土体的扰动。

(9)结构封底:拆除钢板桩完成后,对中心区域底板进行最终封底,随后进行正作区自底板逐层向上的结构施工。

4. 关键施工技术及控制要点

4.1 钢板桩堰墙施工技术

钢板堰墙的施工质量是整个体系成功的基础,关键控制要点为以下四个方面:

(1)桩型选择:宜选用止水性好、锁口咬合紧密的拉森式(U 型或Z 型)钢板桩。规格应根据计算确定的土水压力选取,常用宽度为 400-600mm,厚度为 15.5-22.0mm。(2)测量定位:必须使用全站仪等高精度仪器进行放样,用灰线清晰标出打桩轴线。轴线需与结构外边线保持 200-300mm 的安全距离,为打桩偏差和后续结构边模施作留出空间。

(3)打桩精度控制:打设前,需对钢板桩逐根检验,剔除锁口变形、锈蚀严重、桩体弯曲的次品。在锁口内涂抹黄油等润滑剂,以减少打拔阻力和磨损。打设时,宜采用屏风式打法(先轻打间隔打入若干桩,形成导向架,再中间补打)。必须用两台经纬仪在互相垂直的两个方向实时监控垂直度,控制在 0.5%以内。第一、二根桩的定位和方向至关重要,必须确保精度,其为“基准桩”。

(4)连接与加固体系:这是确保钢板桩与主体结构协同工作的关键。(1)顶部连接:在钢板桩顶设置通长的双拼H 型钢或槽钢围檩,该围檩必须通过预 和 、钢 行高强度焊接,形成刚性固接。(2)中部支撑:随着开挖深度增加,在各层结构标高位置, 型钢围檩,并将围檩与该层已施工完成的结构梁板进行可靠连接。此举相当于为钢板桩增加了多道水平支撑点,极大减小了其计算跨度,控制了侧向变形。

4.2 土方开挖与坡道稳定性控制

(1)开挖原则:必须遵循“分层、分块、对称、平衡、限时”的深基坑开挖总原则。严禁在单侧一次性开挖过深、过快。(2)坡道设计与稳定:坡道放坡比例应根据土质情况经稳定性计算后确定,一般不宜陡于 1:2(垂直:水平)。对于深厚土层,可采用多级放坡结合小平台的形式,以降低单级坡高,增强稳定性。坡道坡面可采用喷射混凝土面层、铺设钢筋网片等方式进行简易护坡,防止雨水冲刷和土体剥落。必须严格控制坡顶和坡道上的动、静荷载。运输车辆轮压、挖掘机停放位置都需经过计算核定,严禁超载。

(3)运输组织:应规划清晰的循环行车路线,设置明显的指示标志和专人调度。车辆在坡道上应低速缓行,会车点需预先规划。坑内小型挖掘机负责驳运土方至集中装车点。

4.3 信息化施工与监测

建立全面的监测系统,用数据指导施工:(1)监测内容,包括但不限于钢板桩顶部的水平和竖向位移、桩体深层水平位移(测斜)、坡顶位移、周边建筑物及管线的沉降、结构梁板的应力变化、地下水位等。(2)预警机制,设定各级报警值(如设计值的 60%、80%、100%)。一旦监测数据接近或超过预警值,应立即启动应急预案,如暂停开挖、增加临时支撑等。

5. 技术性分析与讨论

5.1 力学机理与稳定性分

该体系的力学行为远比传统方法复杂,它是一个“钢板桩-支撑体系-主体结构”共同作用的协同体系。

(1)荷载传递路径:开挖区出土坡道的水土压力作用于钢板桩的临坑侧。钢板桩作为竖向受弯构件,将荷载传递给各级型钢围檩,围檩再将荷载通过焊接节点传递给永久性的钢筋混凝土梁板结构,最终由整个逆作边区主体结构体系共同承担。这种将临时荷载导入永久结构的理念,实现了力的高效传递和材料的充分利用。

(2)整体稳定性:体系的稳定性主要体现在三个方面:①钢板桩自身的抗弯与抗剪强度,需通过计算验证在最不利工况下,桩身的最大弯矩和剪力是否在材料允许范围内。②围檩与连接节点的强度,此节点是力传递的关键,必须进行详细的节点设计,确保焊接强度和刚度。③坡道土体的局部稳定性,需进行圆弧滑动稳定分析,验算在不同开挖阶段、考虑车辆动载情况下,坡道的安全系数是否满足要求。

5.2 与传统方法的综合对比分析

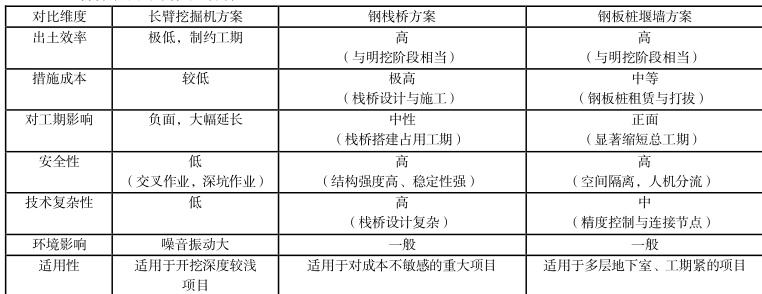

从上表可清晰看出,钢板桩堰墙方案在效率、工期、安全性和综合成本上取得了最佳平衡,表现出显著的综合优势

6. 应用效果与推广价值

在某地下 4 层大型城市综合体项目中,应用本技术后取得了以下成效:

工期效益:相比常规方案,总工期节省工期超过 20% 。

经济效益:虽投入了钢板桩措施费,但节省了长臂挖掘机或抓斗等大量机械设备台班费,并因工期大幅提前减少了管理成本和工期成本,经核算,总计节约土石方工程成本约 12%∘

安全与社会效益:实现了开挖与结构施工的物理隔离,由于工期缩短,对周边交通、环境的影响周期也相应减少,取得了良好的社会效益。

本技术的成功实践,为解决逆作法出土难题提供了一个全新的、普适性的思路。它不仅适用于新建项目,在既有建筑改造、地铁站域开发等复杂环境下更具应用潜力。其“空间换时间、隔离保安全”的核心思想,对推动基坑工程技术的发展具有重要启示。

参考文献

[1]刘庆.地下工程中逆作法施工技术的应用研究[J].建筑机械化,2024,45(12):56-59.

[2]李海燕.复杂环境下边区逆作法深基坑支护关键技术研究[J].交通节能与环保,2025,21(03):203-206.

[3]赵柏强.高层建筑地下室边区逆作法设计分析与施工技术研究[D].广州大学,2022.DOI:10.27040/d.cnki.ggzdu.2022.00049

[4]詹晓波;纪元刚;王家鹏;姚王晶;.建筑密集地区深基坑逆作法设计与施工技术研究[J].建筑结构,2022,v.52(S1).

[5]张敏.复杂环境下地铁车站超深基坑的部分逆作法施工[J].建筑施工,2022,v.44;No.373(05).

[6]钟轶.建筑地下空间边区逆作法设计及施工方案探究[J].中国建筑金属结构,2024,23(11):114-116.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)