提高晶圆上聚酰亚胺膜层涂胶均匀性的研究方案

李娜 安静 王丹丹 张嘉琦 王琳 张跃 马寅翼

西安卫光科技有限公司 陕西西安 710000

引言

聚酰亚胺(Polyimide,PI)属环芳香脂与酰亚胺的有机高分子聚合物[1-2],聚酰亚胺材料与有机溶剂及感光材料一起配制成光阻,通过涂胶工艺形成的聚酰亚胺薄膜(Polyimide Film),简称PI 薄膜,由于聚酰亚胺分子中包含十分稳定的芳杂环结构单元,因而此类薄膜具有高热稳定性、低线性膨胀系数、耐高低温、耐绝缘性、耐介质性等优异性能。正因如此,聚酰亚胺被广泛应用于电气、航空、航天、电子产品等领域[3-4],尤其是高可靠性、高集成度的功率半导体应用中[5],聚酰亚胺作为晶圆保护层,不可或缺。聚酰亚胺对晶圆的保护作用主要包括以下方面:防止晶圆表面在切割、研磨、运输过程中受到划伤或物理损伤;阻挡湿气、酸、碱、溶剂等腐蚀性物质侵蚀芯片表面金属线路或敏感结构;在高温工艺(如退火、回流焊)中保持稳定性,避免材料降解;隔离相邻电路,防止短路或漏电等。

一、PI 层成膜工艺及难点

在晶圆生产过程中,为了实现对晶圆的机械防护、化学防护、热防护以及电绝缘,增加最终产品稳定性和可靠性,通常在晶圆钝化层制备完成后,制备一层PI 膜层作为保护层,简称 PI 保护层。PI 保护层制备的工艺主要包括 PI 胶的涂覆、光刻胶层的涂覆、曝光、显影、去光刻胶以及 PI 层烘烤。其中 PI 胶涂覆后要求形成的湿膜平坦化性能好,均匀性好,无微气泡,无明显的收缩,这对最终形成性能优良的PI 保护层起到关键作用。

然而聚酰亚胺的特殊性质也给其涂胶工艺带来了难度。普通光阻材料粘度在 1~60cp ,而 PI 胶粘度可达 2000~3000cp ,且 PI 胶稳定性更差。这就会导致 PI 胶旋涂时,若涂胶转速较小,PI 胶难以快速铺展,易形成中心厚、边缘薄或局部堆积,导致 PI膜层厚度均匀性(如 ±5% 要求)不达标,影响后续光刻或蚀刻精度。另外,高粘度胶体在在旋涂时若涂胶转速过大,因离心力作用,更易在晶圆边缘形成凸起的厚边,导致后续的光刻胶层贴合不良或应力集中。其次,高粘度的 PI 胶易变质,涂胶机台的胶嘴处易产生结晶以及气泡,在旋涂时易残留气泡或形成“鱼眼”(局部未覆盖),导致成膜后出现针孔、裂纹等缺陷。上述 PI 胶涂胶缺陷是后续光刻、蚀刻等工艺失败的主要原因之一,直接影响最终功率器件的性能、可靠性和良率。因此,减少PI 胶涂胶缺陷,对提高产品稳定性和可靠性至关重要。

需要说明的是,本文采用的聚酰亚胺是非感光材料,因此,在制备PI 保护层图形时,需要在其上面形成一层光刻胶层,通过将光刻胶层的图形转移至PI 保护层上。

二、提高 PI 保护层均匀性的技术方案

为了解决 PI 涂胶缺陷,本文提出一种解决方案,即对现有产线的 PI 胶涂覆工艺进行优化,通过在涂胶过程中多次调整涂胶机台转速,并采用两次热烘烤方式,实现提高PI 成膜均匀性的目的,进而提高产品可靠性。

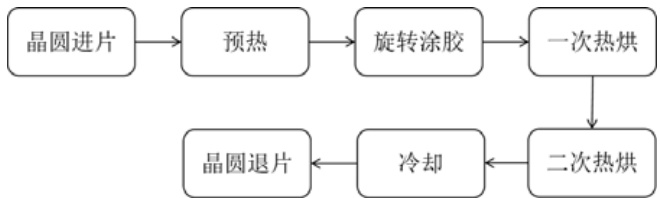

本文的 PI 涂胶工艺流程如图 1 所示,主要包括晶圆进片、预热、旋转涂胶、热处理(一次热烘、二次热烘)、晶圆冷却以及退片。PI 成膜过程中,需要对PI 湿膜进行热处理,主要是为了蒸发PI 前驱体溶液中的溶剂(如 NMP、DMAC 等),通常情况下,PI 涂胶过程中的热处理仅包含一次热烘,热烘温度约 120∘C-150∘C ,但是这种工艺条件容易使得 PI 湿膜中有机溶剂挥发速率较快,从而导致在 PI 湿膜中形成微气泡或者针孔,而在本文中,为了改善此类情况,涂胶过程中采用如下图所示的两次热烘烤(一次热烘、二次热烘)工艺对 PI 湿膜进行热处理,每次热烘温度范围不同,且热烘时间不同。上述一次热烘的温度范围为 80∘C-100∘C ,时间约 70s 到 95s,二次热烘的温度范围为 120ΦC-140ΦC ,时间约 80s 到 100s 。可以看出,工艺设计中,一次热烘温度相比二次热烘温度较低,这是因为首先利用较低的热处理温度将 PI 湿膜中的有机溶剂缓慢挥发,避免有机溶剂暴沸导致应力集中,从而形成大量的气泡,在湿膜中形成针孔。二次热烘温度增加,主要是通过梯度升温,使得PI 湿膜中残留的有机溶剂继续挥发。这样一来,通过对 PI 湿膜采用一低一高的两次温度的热烘,有效解决了 PI 保护层微气泡以及针孔的问题。

图1 PI 保护层涂胶工艺流程图

聚酰亚胺胶体粘度大,旋转成膜过程中,转速过大或者过小,均会对成膜均匀性造成一定的影响,如上述所述,成膜时若晶圆旋转速度过小,容易造成PI 膜中心厚、边缘薄或局部堆积的情况,若晶圆旋转速度过大,容易在晶圆边缘形成凸起的厚边,因此合适的涂胶转速及工艺是 PI 保护层均匀的关键。本文在 PI 层涂胶工艺中,采用的是多次调整涂胶机台转速的方式,具体的,采用多次提速的旋涂方式,包括一次转速阶段、二次转速阶段、三次转速阶段以及四次转速阶段。

其中,一次转速阶段,旋转速度为 50-100rpm ,时间约 20-30s;二次转速阶段,旋转速度为 700-900rpm ,时间约5-15s;三次转速阶段,旋转速度为 1200-1400rpm ,时间约 20-30s ;四次转速阶段,旋转速度 2000-2500rpm ,时间约 30-40s 采用该技术方案的原因如下:在涂胶初期,采用较低的旋转速度(一次转速),主要是使光刻胶在离心力作用下快速覆盖整个基板表面,避免局部未覆盖,胶体初始铺展,另外低速旋转有助于气泡从胶体中缓慢逸出,防止后续高速阶段气泡破裂导致针孔;在二次转速阶段和三次转速阶段,初步甩去过量胶体,使膜厚接近目标范围,且提速不能太快,避免直接从低速跳转到高速导致胶体流动不稳定;在四次转速阶段,可以看出,此时晶圆转速最快,可以通过离心力与PI 胶体粘度的平衡,达到最终的目标膜厚,同时可以通过高速旋转消除前面低速阶段残留的厚度梯度,达到更好的均匀性效果。

目前通过在线产品验证,已经证实上述技术方案可行,有效提高了晶圆表面PI 保护层的均匀性,提升了最终产品的良率。

三、结论

本文通过在PI 保护层涂覆过程中,多次调整涂胶转速(分为一次转速阶段、二次转速阶段、三次转速阶段以及四次转速阶段),并经过两次热烘烤(一次热烘、二次热烘),提高了PI 保护层的均匀性,进而提高了功率半导体器件的可靠性和稳定性。

参考文献

[1]吴国光,关于研究聚酰亚胺及其薄膜的探讨[J],影像技术2004,(4):22-23。

[2]王红, 楚久英, 芳香族聚酰胺纤维研究进展及应用[J]. 国际纺织导报, 2020,48(4), 4-9.

[3]崔永丽,张仲华,江利等。聚酰亚胺的性能及应用[J],塑料科技,2005(3):52-55,66.

[4]雷毅,江璐霞,蔡兴贤.聚酰亚胺涂膜在微电子工业中的应用[J].化工新型材料,1993(5):23-25.

[5]李铭新,公聪聪,何钧.聚酰亚胺在微电子领域的应用及研究进展[J].新材料产业,2018(2):46-51.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)