燃油附件生产过程中清洁度控制管理提升的探索和实践

蔡文波

海军装备部 陕西西安 710021

一、燃油附件系统清洁度危害

燃油附件系统清洁度主要影响因素为构成燃油附件的零部件清洁度。零部件清洁度指零部件单位面积或单位体积上残留颗粒的尺寸和数量的限值。燃油控制系统产品结构复杂,其功能是提供和控制发动机的需油量及相关参数,保证发动机各种状态稳定及状态间的快捷安全转换,被称为发动机的“心脏”,具有鲜明的“高、精、尖”特点。这些产品均是以发动机燃油为工作介质的机械液压/电子控制式产品,大量采用了圆柱型滑阀式的活门偶件,如定压活门、压差活门、分油活门、加速活门、分布器活门、传感器、电液伺服阀等,用于实现液压放大、信号转换、分流控制等功能。

二、传统清洁度检测方法及控制现状

传统的零组件清洁度控制和检测,复杂壳体类零组件,大流量油气交替冲洗后采用检验滤网目视检查“三次见零”,检验员现场 100% 检查;部分设备采用自动颗粒计数仪量化检测工作液污染度表征零组件清洁度。精密偶件、齿轮等其余零部件采用手工清洗+压力喷淋冲洗,目视检查无可见污染物,对内腔不容易看到的部位采用内窥镜、反光镜等仪器进行检查。成台产品采用液体自动颗粒计数法检测产品出口工作液污染度。

清洁度控制的要点就是对“三害”(金属屑、研磨膏、外来物)的有效控制,清洁度主要问题表现为壳体机加毛刺残留、活门/衬套毛刺残留,装配/油封异物等。

长期以来,虽然对“三害”的认知、重视程度不断提高,预防治理措施有效性也随之加强,但燃油控制系统产品清洁度处于时好时坏,波动很多,很难从根本上杜绝。究其原因,传统的清洁度控制和检测方法,人为影响因素大,目视检测结果可靠性低,不容易发现微小颗粒物残留。

三、优化后的清洁度控制举措

清洁度控制是一项系统工程,涉及从产品设计-制造-防护-装配-调试-包装-运输全流程的过程控制,其中制造环节是清洁度控制的核心环节。通过吸收和借鉴国外先进清洁度控制技术,基于清洁度量化检测评价,利用自动化毛刺控制、清洗设备,建立合理、稳定、尽可能消除人为因素影响的全流程清洁度控制工艺,

是有效的解决措施。

1、 零组件清洁度检测方法优化

将零组件清洁度由目视检查,或检测清洗后工作液污染度转换为直接检测零组件清洁度,检测结果更直接的反映零组件真实清洁度水平。萃取法清洁度等级检测法可以分为称重法和显微分析法,在一定的条件下,采用晃动、超声波清洗、压力冲洗等方法收集零组件上的固体颗粒污染物,通过电子显微镜进行计数,换算到一定湿体积或湿面积,是一种直接取样检测。

根据不同零部件的结构和颗粒污染物类别等因素,结合各类萃取方法自身的特点,分别选择合适的萃取方法,可以将零部件表面的固体颗粒物全部转移到萃取液中,保障了测试的有效性。

2、清洁度控制工艺流程优化

零组件传统的清洗方法,复杂壳体主要为大流量油气交替冲洗,一般结构件主要为手工清洗,对零组件清洁度进行萃取法清洁度等级检测后,传统的清洗方法无法实现零组件清洁度达标。

以精密偶件为例,通过对衬套零件制造工艺流程进行梳理和分析,共识别出手工方法去除毛刺,可靠性不高;研磨后存在研磨膏残留风险;入库前最终清洗方法不可靠等风险点,通过对风险点进行改进,提升了衬套零件清洁度控制水平。

1)、检验前增加超声波清洗

衬套零件在检验前通常采用手工清洗,而改进后采用手工清洗 + 超声波清洗的方法,实现无目视可见颗粒污染物。同时细化超声波清洗工艺方法,规范了零件摆放姿态、单槽最大放置数量、清洗时间、摆放位置,提高了超声波清洗效果。

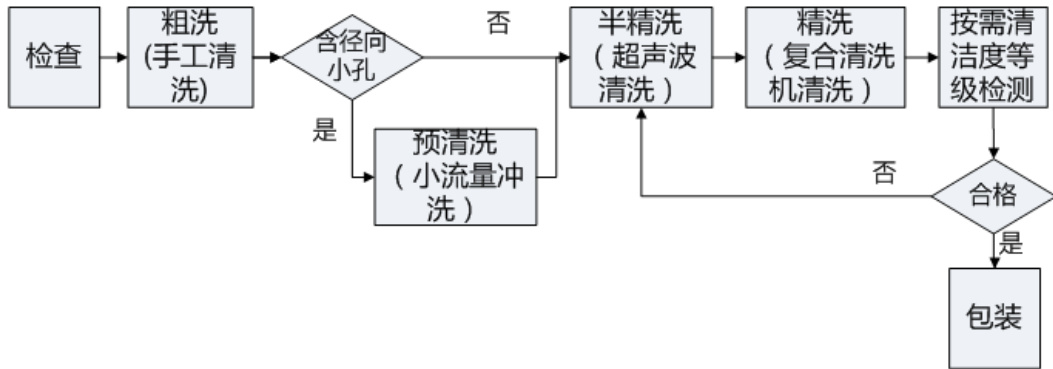

2)、入库前清洗设备化、流程化

衬套类零件入库前的清洗是清洁度控制的重要环节,清洗的流程由原来的仅手工清洗优化为如图 1 所示流程。首先要求目视检查无可见颗粒物,必要时借助体视显微镜、冷光源等工具,检查合格后方可进入最终清洗环节。其次清洗分为粗洗、半精洗、精洗,最后的清洗需在自动化清洗设备上进行。最后需按规定的抽检频率进行清洁度等级检测,合格后方可交付。清洁度等级检测的频率根据零组件对产品清洁度的影响程度而定。

图 1 衬套零件入库前清洗流程图

3、清洁度改进结果

通过对各类典型零组件清洁度控制工艺流程优化,零组件清洁度控制水平得到大幅提升,清洁度控制水平稳定在一个可控的范围,实现了清洁度等级达标。

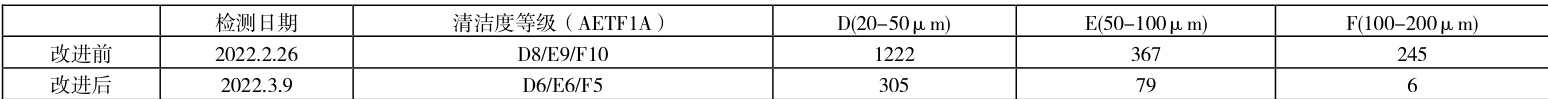

仍然以精密偶件为例,某活塞衬套改进前清洁度等级在 9~10 级,存在颗粒尺寸大于 400μm 的污染物,经过多轮次改进和验证,实现了无 200um 金属及非金属颗粒污染物。检测的等级和颗粒物数量见表 1。

表 1 某活塞衬套清洁度检测结果(每 1000cm2)

四、下一步提升的建议

1、 进一步分析零组件和产品清洁度控制中的薄弱环节和风险点,目前主要集中在复杂壳体清洁度控制环节。对复杂壳体单件加工全流程进行分析,从人、机、料、法、环、测等环节识别出清洁度关键环节主要有半精加工阶段去毛刺、研磨及研磨后清洁度控制、精加工阶段去毛刺、检验前清洗、大流量冲洗、包装等环节,对各环节采取措施和持续改进,减少人为因素影响,提高过程控制一致

性和可靠性。

2、 在现有清洁度标准基础上,结合燃油附件系统特点,进一步加严清洁度标准等级要求。

3、对清洁度控制过程进行监控,采取一定的频率对零组件进行清洁度检测,对清洁度一次检测合格率进行统计和分析,不断提升清洁度一次检测合格率。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)