方家山机组 GFR 系统 EH 油质优化控制与处理

顾叶剑

中核核电运行管理有限公司 浙江省嘉兴市 314300

关键字:调节油;EH 油;微正压;亚微米

引言

秦山核电方家山机组在日常的 EH 油运行过程中,比例阀频繁发生卡涩现象,单从比例阀频繁卡涩期间的油质分析结果,不太容易确认是哪项指标为主要因素;但从运行经验发现,当水份含量低于 100ppm 期间,比例阀更换次数较其他时段明显增多,因此推断油中水份太低可能是造成阀门卡涩的诱因之一。从更换下的比例阀卡涩异物分析,主要还是小颗粒物引超的。在投运西热生产的 KY-XTDSNY10 型抗燃油净化装置滤油及在线亚微米滤油装置后,比例阀发生卡涩和异动现象明显好转,也大大降低了比例阀更换频率。

同时,为了更好的准确控制 EH 油中水份,方家山 2 号机组和 1 号机组分别于 205 大修和 106 大修期间在 GFR 系统 EH 油油箱加装微正压除水装置,目的是去除 GFR系统 EH 油油箱顶层空间内的水分,并且能通过干燥气体的不断吹扫,去除进入 GFR系统 EH 油油箱内的自由水、乳化水、溶解水、放置磷酸酯水解形成酸和污染物。然而 2021 年 10 月 2 日发生 2GFR011FI 过滤器调节油过滤器堵塞现象。当时 2GFR 系统EH 油水分在 35mg/Kg 水平,根据外部经验反馈水分含量 <50mg/Kg 时运行过程中会产生静电,滤芯、阀门等原件因电弧放电收到损伤;2GFR 系统 EH 油因电火花发生高温降解,导致油质劣化;由于静电储存在流体中,使系统中的小颗粒结块成更大的颗粒,直接导致系统的安全隐患。

GFR 系统磷酸酯抗燃油性能指标与比例阀故障、系统运行的可靠性是紧密相连的[1-3]。只有优化对抗燃油各性能指标的控制,才能从根本上解决过滤器频繁堵塞和比例调节阀卡涩或突关等问题。随着运行与油质控制经验的增加,方家山机组不断的改进油质控制方法,采用微正压装置技术、亚微米颗粒净化系统、KY-XTDSNY10 抗燃油再生脱水净化装置等新型技术与设备联合使用,不断提升 EH 油控制手段,为有效的控制抗燃油各性能指标提供了保障。

1.EH 油质控制技术

1.1 微正压装置技术

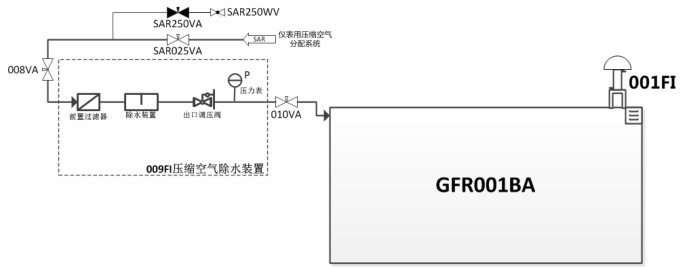

为获得更好的油质,为油动机等液压系统提供更好的工作环境,降低故障概率,方家山汽轮机 EH 油箱加装了微正压除水装置,该装置从仪表用压缩空气分配系统(SAR)引入 80~120PSi( 5.5~8.2Bar )的压缩空气,经专业除水装置 WRIPEHC(Water Removal/Ingression Prevention EHC)过滤、干燥、减压后,将清洁的气体送入 EH油箱(GFR001BA)的顶部空间。压缩空气导入位置与油箱呼吸器(001FI)呈对角布置,微正压的压缩空气形成空气隔层,大大减少了外界水汽的侵入。另外,微流动的干燥空气可以不断将油气界面的水份带走,改变了原来的气与油两相水分浓度平衡,从而保证 EH 油中的水分含量维持在很低的水平,大大降低了抗燃油油品裂化的速度,节约了抗燃油系统维护成本,提高了工作效率及系统安全性。

图 1 微正压除水装置

1.2 亚微米颗粒净化技术

ISOPur 亚微米颗粒净化系统是当今现有的最先进的流体净化技术产品之一,采用平衡电荷净化与常规机械过滤器结合的技术能净化流体和流体系统小到 0.1 微米级的所有颗粒物。

电荷平衡净化技术 BCATM 可自动、连续、动态检测流体中的平均剩余电荷判断污染颗粒物的形式和分布状况,然后对分为二个对等的支流中的流体分别加载可控电流,所有类型的污染颗粒物带上接近平衡的正负电荷,然后让二个支流进行充分混流,利用正负相吸引的原理,分别携带正负电荷的颗粒物相互吸附,尺寸增大同时完成大部分电荷的平衡,通过一定的循环,即使是十分微小的颗粒物也“长大”到被常规精度的收集过滤器收集清除。

尚未完成平衡的超细小颗粒(亚微米级)由于太小而不能在收集过滤器中被捕获过滤,则通过过滤器进入流体循环系统中与其它污染物结合,在随后的循环过滤中被去除,ISOPur 系统不仅可以清洗受污染的流体,同时也可以清洗设备内部流体通道、轴承、轴套、轴颈等部件上的各类污垢和沉积物。

1.3KY-XTDSNY10 抗燃油再生脱水净化技术

大型汽轮机调速系统广泛使用磷酸酯抗燃油作为液压工作介质,运行中的抗燃油由于受温度、空气、杂质、水分及运行工况的影响,难免老化劣化。西安热工研究院针对运行中抗燃油的老化问题进行了深入研究,为此专门设计了抗燃油再生脱水净化装置。该装置采用了与抗燃油相容的材料及新型高效吸附剂填充的再生滤元及精密颗粒过滤器进行合理配置,具有使用寿命长,过滤精度高的特点。在运行中只要坚持投入抗燃油再生脱水净化装置,对运行中抗燃油进行再生、脱水及净化处理,并及时更换各部分滤元,即可除去油品老化劣化所产生的有害酸性产物、胶质、水分及油中的机械杂质等,保持油品性能的长期稳定,可使油品性能指标充分满足调速系统设备安全运行的要求。

1.4PALL 滤油机技术

方家山机组采用HRM02X离子交换装置及HNP021-X109 液体净化设备联合使用

1)HRM02X 离子交换装置利用离子交换技术可降低磷酸酯中的酸、碱和金属盐的含量,从而达到使油液再生、延长油液使用寿命的目的。

2)HNP021-X109 液体净化设备能够清除液压油和润滑油中的水分、颗粒污物及气体。

2.功率运行期间 EH 油质控制优化方法

1)连续投运在线亚微米颗粒过滤器,每三个月更换一次粗滤和精滤滤芯。

2)当 EH 油水分接近或大于 400ppm 时,投运微正压除水装置除水,投运压力 0.1Mpa,化学处根据除水效率测算投运时间(预计每 4h 降低 30-50mg/kg 水分),除水结束后,第二天取样分析水分,将水分控制在 300⋅400ppm⨀ 。

3)当 EH 油水分低于 300ppm 时,根据实际检测结果,投运 PALL 公司 HRM02X离子交换装置和 PALL HNP021-X109 液体净化设备(必须联合使用),以提高水份含量(预计每 20 分钟提高约 100mg/kg 水分)。

4)当油中颗粒度、酸值、体积电阻率或 MPC 异常时,投运西安热工研究院有限公司生产的 KY-XTDSNY10 型抗燃油在线再生脱水净化装置。KY-XTDSNY10 型滤油机滤油方案如下:

5)运行方式:脱水滤芯旁路,投入新更换的再生滤芯、过滤部件包括精滤器及粗滤器运行。

6)滤油时间:滤油至少 7 天以上,每天 24 小时不间断滤油。根据油中颗粒度(4级以下)、酸值、体积电阻率或 MPC(<10)的分析结果决定停运滤油设备,记录累计滤油时间。

7)滤油期间的油质监测频度:每天取样分析水分、颗粒度及异常值。

8)滤油期间水分大于 400mg/kg ,投运 GFR 系统微正压除水装置对 EH 油进行除水操作(投运压力 0.1Mpa),化学处根据除水效率测算,分阶段投运除水装置,每次投运时间不超过 4 小时(除水结束后,第二天取样分析水分),将水分控制在 300-400ppm。

9)在线亚微米颗粒过滤器和 KY-XTDSNY10 型滤油机不能同时运行。

10)滤芯失效判断:以油质分析结果综合判断。

3.结论

方家山机组采用微正压装置技术、亚微米颗粒净化系统、KY-XTDSNY10 抗燃油再生脱水净化装置等设备,有效解决了当酸值、颗粒度、水分、电阻率等指标偏离期望值时,及时快速的有效处理问题。同时,经过不断的改进油质控制方法,并对方家山机组现有的 EH 油质处理设备进行优化组合使用,比例阀频繁卡涩现象有效得到缓解,为期有效的控制抗燃油各性能指标提供了保障。

参考文献

[1]王小波.汽轮机组 EH 油酸值超标的原因分析及对策[J],运行与维护,2021(20),108-109.

[2]张雁.汽轮机油中带水的原因、危害及处理措施[J],设备管理与维修,2021(10),50-51.

[3]李海斌,叶兆青,黄思源,等.300MW 汽轮机组抗燃油劣化原因分析及处理[J].广东电力,2017,30(9):37-40.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)