镍基 UNS N08020 管道焊接工艺

柴世成 栾天鹏 张辉 姜子龙

大连石化公司 辽宁 大连 116000

前言

UNS N08020 材料在公司烷基化装置中有应用,主要用于涉酸介质,具有优异的的耐腐蚀性和力学性能,对应国内牌号为0Cr20Ni35Mo3Cu4Nb,含有铜和钼元素,这些元素提供了对恶劣环境、点蚀和缝隙腐蚀的抵抗力,是高性能镍基合金。本材料可靠的焊接工艺是保证焊接质量和满足装置使用要求的重要前提。

1.UNS N08020 材料焊接性能分析

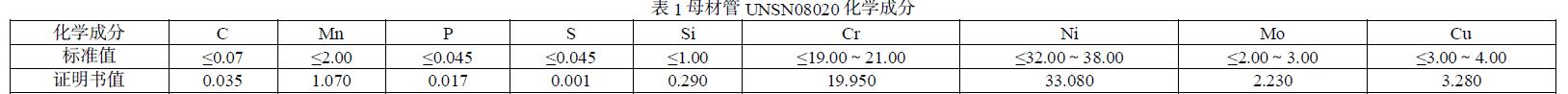

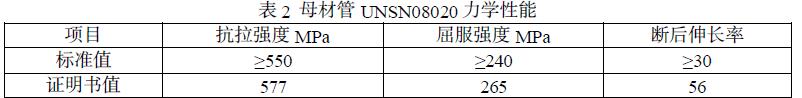

常温,众所周知硫酸是强腐蚀性介质,UNSN08020 正是镍、钼、铬合金,是输送强酸、强碱的可靠材料。本材料与奥氏体304、316 等不锈钢相比较,均具有较高的热敏感性,气孔产生率较高,易产生未焊透、未熔合等缺陷,且镍基合金有具有较高的热裂纹倾向,焊缝区域还有产生晶间腐蚀的问题。本材料含镍量 32.00~38.00% 之间,含镍量较高,焊接时液态熔敷金属镍流动性差,与母材的熔深小,易产生未熔合缺陷。以下是美国材料实验协会ASTM B729标准管材的化学成分(表1)和力学性能(表2)。

烷基化装置反应区中工作介质为硫酸的管道使用镍基合金材料UNS N08020,操作温度为表 1 母材管 UNSN08020 化学成分(1)镍基合金管材 UNSN08020 的化学成分(表1)和力学性能(表 2)。

(2)焊接过程的影响均会导致缺陷产生。因为含镍量较高,道间温度过高会导致晶间裂纹出现。焊接热输入过大也易导致熔敷金属和母材的结合区产生气孔。此外坡口及 20mm 范围内均需清理干净,因为坡口范围内的水分、油污杂质等对焊接的影响非常大,包括焊材的清洁度,如果不清理干净,杂质随焊缝金属一起熔化进入焊缝中,极易导致焊接缺陷产生。

2.焊接工艺

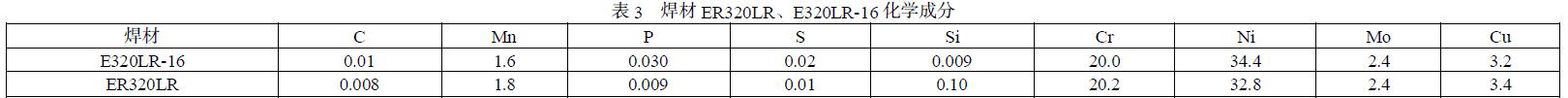

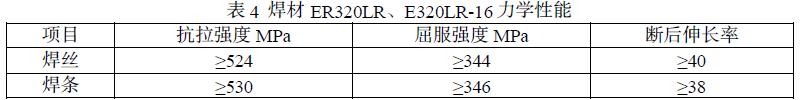

焊材、母材经过化学成分、力学性能、使用条件和施焊条件等对比综合考虑,各项条件符合焊材选用标准要求。 焊接工艺试验采用 Φ114×6 管材,焊接材料采用美国林肯制造的焊丝ER320LR 和焊条E320LR-16,焊材化学成分(表 3)和力学性能件(表 4)。

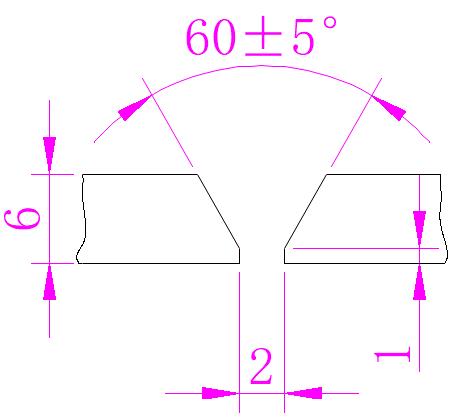

焊接坡口示意图如图1 所示 ,坡口采用机加工成形,坡口表面进行外观检查,不得有裂纹、分层等缺陷,用丙酮清洗母材两侧 20mm 范围内油污等有害杂质,保证焊接的清洁度,可有效防止气孔等缺陷的产生。

镍基合金焊接前一般不需预热,预热会降低焊缝的冷却速度,太慢的冷却速度会对焊缝产生不良影响,但是在冬季温度低于0℃时,应对母材坡口两侧 100mm 范围内区域进行预热到15℃以上,如此可以减少湿气冷凝导致焊接时出现气孔。

焊接时管件水平转动(1G)位置立向上施焊,焊接位置基本控制在 3 点至 12 点位置,钨极氩弧焊打底和焊条电弧焊填充盖面,单面焊双面成型,背部充氩保护,焊道接头错开。焊工由操作经验丰富,技术熟练且有资质的人员担任,施焊过程的稳定性对焊接质量影响也较大。

图1 母材焊接坡口图

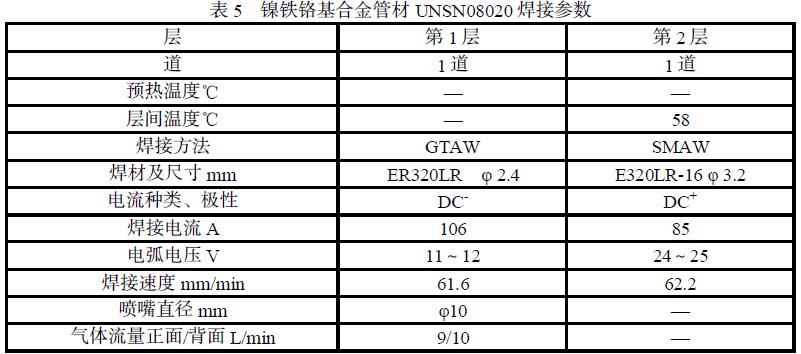

焊接参数控制,在满足焊接的条件下尽量选用小的热输入,道间温度控制在 100∘C 以下,焊接工艺参数见(表5)。

热输入过大会导致焊接时的应力并产生一定变形,其次镍基合金对道间温度的敏感性很高,在不超过 100℃时焊接接头成型良好,如果道间温度过高,易导致晶粒长大,则会产生微小的裂纹,影响焊接质量。所以在焊接时尽可能采用多道焊,小幅度摆动或不摆动电弧,小电流、小电压快速焊,保证道间温度的同时将焊缝良好熔合。

3.性能检测

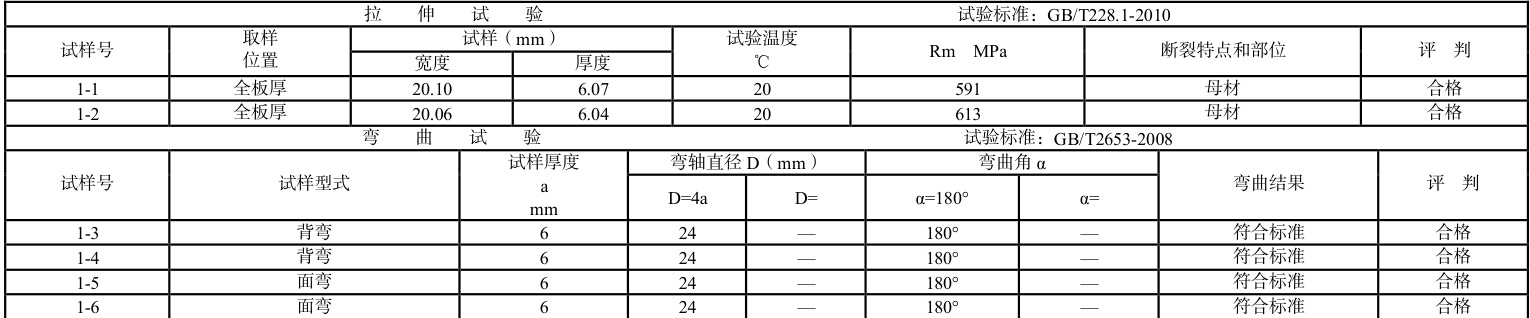

施焊完毕后对焊缝外观进行检查确认,余高符合要求,表面无咬边、凹陷、裂纹、气孔、夹渣等缺陷,外观合格。无损检测采用X 射线进行检测,按照NB/T47013.2-2015《承压设备无损检测》规范要求,检测结果符合标准。按照NB/T47014-2011《承压设备焊接工艺评定》要求对试管分别加工拉伸和弯曲式样进行力学性能检测,检测抗拉强度大于591MPa,断裂特点为塑性断裂,断裂部位在母材侧的热影响区,两个背弯试件和两个面弯试件经过 180∘ 弯曲,未出现裂纹缺陷,证明力学性能符合标准要求,力学性能检测数据见(表6)。

表 6 UNS N08020 焊缝力学性能检测报告

4.结语

镍基合金管 UNS N08020 焊接工艺采用钨极氩弧焊打底和焊条电弧焊填充盖面组合焊的方法进行焊接,焊接过程严格控制,焊缝外表面和内部均未出现裂纹和气孔等缺陷,并且经过力学性能检测,各项数据均符合标准要求,证明本材料的焊接工艺符合要求,在装置中应用,焊接质量满足使用条件。

参考文献:

(1)SH/T3523-2020 《石油化工铬镍不锈钢、铁镍合金、镍基合金及不锈钢复合钢焊接规范》

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)