大型桥式起重机主梁刚度优化设计研究

董腾 高建伟

河南新科起重机股份有限公司 453400

大型桥式起重机在重载运行工况下对主梁刚度提出更高要求。主梁结构作为关键承载构件,其刚度设计直接影响整机的运行精度、疲劳寿命及动态稳定性。传统设计方式多以经验参数为主,难以兼顾刚度、质量与成本间的优化平衡。本文以某 200/50t×30m 桥式起重机为对象,结合有限元分析与优化算法,提出可实施的刚度提升方案,力求在满足安全与规范前提下,实现结构性能与工程适应性的协同提升。

1 主梁结构刚度设计基础

1.1 桥式起重机受力特性

桥式起重机主梁在运行过程中主要承受垂直载荷、水平载荷及局部应力集中。工作状态下,主梁需承受小车运行产生的集中载荷和周期性冲击力,同时还受到风载和制动力影响,导致主梁产生弯曲、剪切及局部压溃等多重效应。合理设计主梁结构刚度是保障起重机运行稳定性与结构寿命的关键,对抗疲劳损伤尤为重要。

1.2 刚度设计的关键参数与评价指标

主梁刚度设计通常以挠度、刚度系数和结构应变为主要评价指标。最大允许挠度一般根据跨度及设计标准限定,常以L/1000 至L/800 之间为控制基准。设计参数包括截面惯性矩、材料弹性模量和构件连接特性等。在设计过程中还需考虑使用工况、荷载循环次数以及局部稳定性,以实现刚度与轻量化之间的平衡。

2 主梁刚度影响因素分析

2.1 截面形式与尺寸对刚度的影

主梁的截面形式对结构刚度具有直接影响。常见的箱型梁因其闭合结构具备良好的抗扭刚度,适用于重载高频场景,而工字梁结构简洁,适用于中轻载工况。截面尺寸尤其是腹板高度与翼缘厚度,对弯曲刚度有显著影响。在满足承载能力前提下,通过优化截面形状可有效提高刚度,减少结构变形与振动。

2.2 材料特性与连接工艺因素

主梁所用材料的弹性模量和屈服强度直接影响结构刚度与稳定性。常用钢材如Q355 具有良好的强度刚度比,适合重型设备应用。同时,焊接工艺质量、螺栓连接精度及焊缝布局也对整体刚度有显著作用。若连接部位存在间隙或焊接应力集中,将导致局部刚度下降,进而影响主梁整体受力性能与寿命评估。

2.3 载荷分布及作用方式分析

主梁在运行过程中受载方式主要包括均布载荷、移动集中载荷与偶然冲击载荷。不同载荷作用模式下,主梁的挠度响应和应力分布规律存在显著差异。移动载荷对主梁刚度提出更高要求,尤其在起重小车频繁启动、制动工况中,产生的动载效应容易引发疲劳损伤。准确掌握载荷作用规律是刚度设计的重要前提。

2.4 支撑与边界条件的影响

主梁的支撑形式和边界条件对其变形特性与刚度响应具有决定性作用。固定、铰接或滑动支撑会改变结构力流路径和受力分布。实际工程中常采用柔性支承以缓解热胀冷缩影响,但需综合考虑其对横向稳定性和刚度的影响。若支撑系统不均匀,将导致主梁变形不对称,从而影响整机运行精度和结构安全性。

3 主梁有限元建模与分析

3.1 建模方法与基本假设

本项目以某 200/50t×30m 大型桥式起重机主梁为研究对象,采用ANSYS 软件建立三维有限元模型。建模过程中将主梁视为各向同性线弹性材料,忽略焊缝局部应力集中,假设荷载静态作用,结构连接为理想刚接。主梁采用Q355B 钢材,弹性模量 2.06×1011Pa ,泊松比0.3,密度 7850kg/m3 ,为后续分析提供理论基础。

3.2 网格划分与边界条件设置

模型采用 Solid185 实体单元进行三维建模,网格划分采用自由划分策略,整体单元数量约为 64,000 个,控制最小单元边长不小于 20mm。两端支座设置为简支,限制垂直方向位移,自由端保留横向自由度。加载条件为额定载荷200t 集中作用于主梁中跨位置,模拟小车极限运行工况下主梁的受力响应。

3.3 模态分析与静力学分析结果

模态分析表明,主梁前五阶固有频率分别为 2.63Hz、3.15Hz、5.02Hz、6.91Hz 和 8.48Hz,未与起重小车运行频率重叠,具备良好抗共振性能。静力分析结果显示,在200t 载荷作用下主梁最大挠度为19.6mm,满足设计限值L/800(即37.5mm)要求,最大应力出现在中跨下翼缘处,峰值为156MPa,未超过屈服强度355MPa。3.4 模型验证与误差评估

为验证模型准确性,选取实桥加载测试数据进行对比,实测中跨最大挠度为 20.8mm,最大应力为 163MPa。对比分析表明,有限元模拟误差控制在 5%以内,验证了建模合理性。误差主要来源包括载荷简化、材料非线性未考虑以及焊接残余应力忽略等因素,说明模型可用于后续刚度优化与结构改进研究。

4 主梁结构优化设计

4.1 优化设计目标与约束条件

主梁优化设计的核心目标在于提升结构刚度、降低自重并确保材料强度充分利用。在满足使用工况的基础上,控制挠度不大于L/800,应力不超过材料屈服强度的70%。同时,需考虑制造工艺适配性、运输便捷性及模块化构件标准化,为结构设计与后续工程实施提供多维度保障。

4.2 多目标优化策略

本研究采用多目标优化方法,将刚度最大化、自重最小化和应力控制转化为复合目标函数。在设计变量中,选取腹板高度、翼缘厚度与材料类型为主要优化因子,采用遗传算法与响应面技术进行参数迭代计算。通过构建有效的约束边界,实现主梁性能与工程成本间的动态平衡。

4.3 优化方案比较与分析

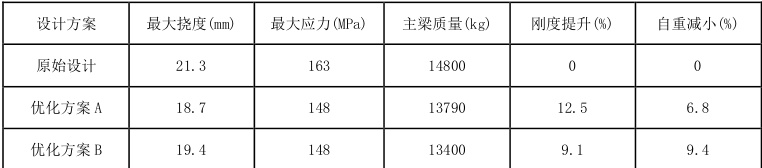

为验证优化效果,分别制定两套优化方案与原始设计进行对比。方案 A 通过截面调整提升结构刚度,方案B则采用高强材料实现轻量化。分析表明,两种优化策略均明显优于原始设计。主梁优化方案对比详情见表1。根据数据对照显示,方案A 在综合性能与经济性方面更具推广价值。

表1 主梁优化方案对比表

4.4 最优设计结果及应用可行性验证

最终确定方案 A 为最优设计,在保留结构形式的基础上,通过参数优化使主梁挠度减少 12.2%,自重降低6.8%。有限元分析验证其在最大载荷下的挠度为18.7mm,应力为148MPa,均满足设计标准要求。试制样梁测试结果与仿真误差控制在5%以内,表明该设计方案具备实际工程应用的可行性与可靠性。

5 结束语

通过建立主梁有限元模型并开展系统分析,本文识别了影响刚度的主要结构与材料因素,并基于优化算法提出两种改进策略。比对结果显示,优化方案A 在控制挠度与应力的同时实现了质量减轻,且制造适应性良好。实测验证进一步印证其设计有效性,具备工程推广价值。本研究为大型起重机主梁刚度设计提供了可复制、可量化的技术路径,具有重要的实践意义。

参考文献:

[1]齐跃.大跨度三角桁架主梁门式起重机刚度分析[J].现代制造技术与装备,2018,(12):53-54.

[2]易新乾,白瑞海.门、桥式起重机主梁刚度与拱度研究[J].石家庄铁道学院学报,1994,(03):85-89.

[3]刘文静.铝电解多功能起重机主梁部件优化设计与研究[D].兰州理工大学,2017.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)