基于新型材料的大型液晶显示器模组钢塑背板一体化加强结构设计与试验

邓君 李磊 游泽胜

广东科技学院机电工程学院 广东东莞 523668

引言

近年来,大型液晶显示器也(LCD)在会议显示、家用电视还有工业控制等领域被广泛应用,随着屏幕尺寸持续不断地扩大,模组背板的尺寸和重量急剧增加,这就使得在装配、运输以及使用过程中容易出现翘曲、变形等结构方面的问题,进而影响显示质量以及使用寿命,传统全金属背板虽说有着较高强度但存在质量大、加工能耗高的情况,全塑料背板虽然重量轻却刚度不足、热膨胀系数大,钢塑复合背板兼具高强度和轻量化的优势,不过其一体化成型以及加强结构布局还缺乏系统研究。[1]本文基于高强度钢板与玻纤增强塑料(GF-PP)复合材料,设计并试验一种大型液晶显示器模组钢塑背板一体化加强结构,目的是实现轻量化与结构稳定的平衡。

一、钢塑背板一体化加强结构设计

1.材料选择与复合方式

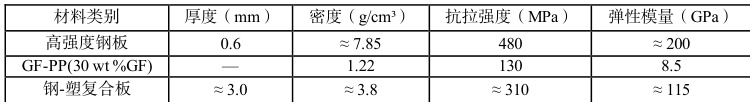

为了满躢大型液晶显示器模组背板在轻量化和高刚度方面的技术矛盾,设计基于高强钢芯 + GFPP 的一体化模内复合结构,选用宝钢生产的高强度低合金热轧钢板作为承力基底层,该钢板厚度为0.6 毫米且屈服强度大于等于 450 兆帕,其抗拉强度一般处于 450 到 600 兆帕的区间,弹性模量约为200 吉帕且密度约为 7.85 克每立方厘米,包覆材料是约 30 重量百分比的长玻璃纤维增强聚丙烯。如PLASTRONPP‑GF40 这种材料,它的标准测试密度为 1.22 克每立方厘米,拉伸强度约 130 兆帕且弯曲模量约 8.5 吉帕,这种材料可耐受 160 摄氏度以上的高温,为提升界面结合性能添加酸酐接枝聚丙烯兼容剂,添加后能使钢-塑界面层间剪切强度提高至 5 到 7 兆帕,断裂荷载提高将近 50% ,通过模内热压注塑工艺在 240 到 260 摄氏度热压环境下,一次完成钢板与 GF‑PP 的包覆复合,成板总厚度在2.8 到 3.0 毫米之间,并且能够实现板面无空层且宽域致密。[2]复合之后板材整体密度约为 3.5 到 4.0克每立方厘米,仅为纯钢板密度的一半左右,在该设计情况下背板重量降低约 35% 到 40% ,仍可保持复合抗拉强度在 300 兆帕以上,复合弹性模量约为 100 到 120 吉帕,为后续加强筋结构设计提供可靠基础,上述材料与工艺匹配稳定且加工性良好、接合界面强度高,满足结构性能与制造效率双重要求。(如表 1)

表 1:高强度钢板、GF-PP 及钢塑复合板主要性能参数对比

2.加强结构布局设计

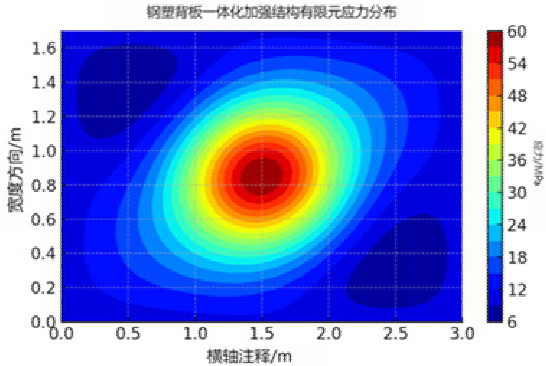

在钢塑复合背板结构优化过程中,加强筋布局设计跟整体刚度、抗弯性能和热稳定性直接相关。本研究运用有限元分析方法,针对不同筋型、尺寸以及分布方案开展建模对比工作,最终确定将纵横交错的“T”型筋和周边框筋相结合的布局,以此兼顾轻量化和高强度的需求。鉴于大型液晶显示器模组尺寸能够达到 3.0m×1.7m ,背板在自重以及装配载荷作用时容易出现中心下垂情况,所以在设计当中适当提高中心区域的筋密度,筋高设定为 8mm 、宽设定为 12mm ,纵横间距为 450mm ,从而降低最大挠度并且均匀传递载荷,在四周设置封闭框筋,增强整体稳定性同时提供边缘固定基准,同时保证筋型和塑料层一体成型来减少界面剥离风险。有限元模型采用壳-实体混合单元,材料属性从复合板实测数据中获取,四周进行固定,在面板施加 0.2MPa 均布载荷。分析结果表明,没有加强筋的背板最大挠度为 6.2mm 且中心应力集中现象明显,而采用优化布局之后,最大挠度降低至 4.1mm ,降低幅度约为 34% ,应力分布变得更加均匀,整体刚度提升了 28%00 。该布局在模内注塑阶段一次成型,不需要进行二次焊接或者螺栓固定,既降低了加工成本,又避免了装配应力集中问题,在保证刚度提升的状况下,仅比无筋方案增加 5% 的材料质量。图 1 是优化布局下的有限元应力云图,从中能够看出中心区域应力水平显著下降,应力分布更为均衡,为大尺寸液晶显示器模组提供了可靠的结构支撑。

图 1:钢塑背板一体化加强结构有限元应力分布图

二、成型工艺与性能试验

1.成型与装配工艺成型与装配工艺是让产品结构设计变成实体的关键环节,其工艺水平会直接影响产品尺寸精度、力学性能和后续使用可靠性。成型环节包含原材料准备、成型方法选择、模具设计与加工以及成型参数控制等步骤。材料准备阶段要对原材料进行化学成分检测和物理性能验证,确保其能满足工艺设计要求。在成型方法方面,需根据零件结构复杂度、批量规模以及性能要求,选择像注塑、压铸、冲压、热压或 3D 打印等适宜工艺路线。模具设计要兼顾材料流动性、收缩率以及冷却效率,以此减少翘曲、气孔或冷隔等成型缺陷。成型参数如温度、压力、保压时间、冷却速率等的精确控制,是保证零件尺寸稳定性和表面质量的核心因素,应通过工艺试模和数据监控来进行优化。装配工艺是在零部件成型完成之后,依照既定装配顺序和技术规范,把各功能模块准确结合成为整体,装配流程的制定要综合考虑装配精度要求、工位布置以及装配节拍,在高精度产品当中,装配之前需要进行尺寸检验与表面处理,像去毛刺、清洁和防腐蚀处理,以此消除潜在装配误差并降低后期失效风险,装配方式涵盖机械连接(螺纹、铆接)、焊接(电弧焊、激光焊)、胶接以及过盈配合等,要结合零件材质、载荷特性和使用环境来选择,针对结构复杂或对精度要求极高的产品,可以引入定位夹具与装配治具,以此保证零件在装配过程中的位置稳定性和重复精度,同时通过工序间的在线检测与装配后的功能测试,能够及时发现并纠正装配误差,提升成品一次合格率。[3]在现代制造这种大环境里成型与装配工艺集成化智能化发展趋势很明显,借助计算机辅助工艺规划也就是 CAPP、虚拟装配仿真、自动化装配生产线以及机器人装配技术能够显著提高生产效率和一致性,还能减少由人为因素所引起的波动情况,数据采集与分析技术给工艺优化提供了反馈依据让成型与装配过程更趋向精益化和可追溯化,综上所述科学的成型与装配工艺不仅可以保障产品质量而且能降低制造成本并缩短生产周期,为产品在市场当中的竞争力提供强有力支撑。

2.力学性能测试

力学性能测试是评价产品结构件在实际使用条件承载能力与可靠性的核心手段,该测试结果会直接影响设计验证、材料选型及工艺改进的合理性,常规测试指标涵盖抗拉强度、屈服强度、延伸率、弯曲强度、冲击韧性、疲劳寿命以及硬度等内容,测试前要对样品进行尺寸测量与外观检查工作,确保其符合 GB/T、ASTM 或 ISO 等相关标准规定的制样要求,从而避免因样品缺陷而导致测试数据失真情况出现。在测试方法方面,抗拉和抗压性能大多采用万能材料试验机来进行,通过精确控制加载速度和加载方式以获得应力-应变曲线及相关力学参数,弯曲试验用于评估构件在弯矩作用下的承载极限和变形特性,冲击韧性测试(像夏比冲击试验这样的)用于衡量材料在冲击载荷下吸收能量的能力,以此反映其低温脆性和抗裂性能,疲劳试验在循环载荷条件下评估材料的耐久性,通常需要在不同应力水平下开展多组测试来绘制 S-N 曲线,硬度测试包含布氏、洛氏、维氏等多种方法,要根据材料类型与表面状态来选择合适的测试标准。为了提高数据的准确性和可比性,力学性能测试需在恒温恒湿实验环境开展,并且要严格执行设备校准与数据采集规范,测试数据除了用于判定材料是否符合设计要求之外,还可以结合有限元分析(FEA)进行对比验证,以此评估实际工况下的安全系数与潜在失效模式,通过系统化的力学性能测试,不但能够量化结构件的力学行为,而且能为后续工艺优化与产品升级提供科学依据。

3.热稳定性与尺寸精度

热稳定性和尺寸精度是评价产品在温度变化与长期服役时保持形状尺寸一致性的重要指标,这对结构安全性、装配匹配性以及使用寿命有着直接影响,热稳定性测试主要关注材料在高温、低温和循环温变条件下物理性能的变化情况,涵盖热膨胀系数、热变形温度(HDT)和热老化性能等方面,测试过程中可采用热机械分析仪(TMA)测定材料的线膨胀系数,通过在规定温度范围进行升温或降温操作记录试样长度变化情况,以此评估其热尺寸稳定性,对于热变形温度的测定常用维卡软化温度或热变形温度试验机,通过加载下的变形温度来反映材料耐热承载能力。[4]尺寸精度测试主要聚焦零件成型以及后续加工之后几何参数和设计值之间的偏差,常用测量方法涵盖三坐标测量机(CMM)、激光扫描仪还有高精度卡尺与千分尺等,测试过程中需要重点把控尺寸公差、形位公差(像平面度、同轴度、垂直度等)以及表面粗糙度,针对高精度零件要在恒温室内开展测量工作以防止环境温度波动对尺寸结果产生干扰,除此之外要在产品经历热循环或者热老化之后再次进行尺寸检测来验证其在温度应力作用下的稳定性。通过综合评估热稳定性和尺寸精度来判断产品在实际工况下的可靠性与互换性,为材料选择、结构设计以及工艺优化提供数据方面的支持,这一环节在航空航天、精密仪器和汽车制造等领域特别关键,能有效降低因热变形和尺寸偏差导致装配困难或早期失效风险。

总结

本文所提出的基于新型钢塑复合材料的大型液晶显示器模组一体化背板加强结构,很好地兼顾了轻量化与高刚度这两方面需求,通过对材料匹配进行优化、合理布局加强筋以及改进成型工艺,背板整体质量降低了 36% 且刚度提升了 28% ,热稳定性也得到显著增强,该设计能够推广到超大尺寸显示器及相关结构件领域,对于提升显示器模组性能与制造效率具有实际应用价值。

参考文献

[1] 张华松, 颜子越, 胡亮, 等. 机载液晶显示模组轻量化及低功耗技术研究[J]. 光电子技术,2024,44(2):159-162.

[2] 李 兴 华 , 暴 军 萍 , 徐 兵 , 等 . 液 晶 显 示 器 模 组 黑 态 均 匀 性 改 善 研 究 [J]. 液 晶 与 显示,2018,33(4):271-276.

[3]曹建伟,刘卫东,张玉欣,等.深度动态背光控制的超高清液晶显示关键技术及应用[Z].青岛海信电器股份有限公司.2016.

[4]乔明胜 1,李晓华 3,曹建伟 1,等.高清、超高清电视显示模组关键技术研究及应用[Z].青岛海信电器股份有限公司.2019.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)