汽车锂离子电池冷却技术研究进展

奚杰 罗平 谢堃

奇瑞新能源汽车有限公司 安徽芜湖 241000

1.引言

2020 年,我国在第 75 届联合国大会上正式提出“双碳战略”目标,即中国力争在 2030 年前实现碳达峰,在2060 年前实现碳中和。2021 年党中央国务院印发的《2030 年前碳达峰行动方案》更是明确提出要加快新能源汽车的发展。发展新能源汽车不仅符合绿色生活,低碳出行的环保理念,更和国家“双碳战略”高度契合。在此背景下,新能源汽车行业迈入一个黄金时代。锂离子电池相比于其它电池,因具有能量密度高、使用寿命长、大容量、高安全性而被作为新能源汽车储能装置[1]。但锂离子电池的寿命、续航、充放电时间、安全等与锂离子电池自身的温度密切相关,为了确保各种恶劣工况下锂离子电池都能处在舒适的工作温度区间,动力电池热管理技术应运而生。即通过加热、冷却、保温等措施使得锂离子电池自身温度保持在 0-45℃温度区间,电池单体间的温差在 5℃以内[2]。

本文介绍了目前已大量投产运用的 4 种汽车锂离子电池冷却方式的原理及各种冷却方式的优缺点,对各种冷却技术近年来的研究进展进行了概述,最后对未来锂离子电池冷却技术进行了展望。

2.汽车动力电池冷却技术

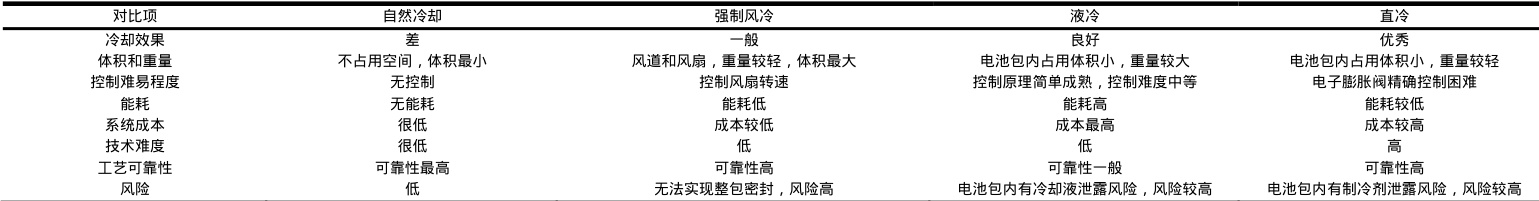

常见的动力电池冷却方式有空气冷却、液冷、直冷、相变材料冷却、热管冷却、复合冷却等。目前在汽车动力电池上大规模量产应用的主要有空气冷却、液冷和直冷技术,强制风冷常见于储能系统和早期纯电动大巴车。热管冷却、相变材料冷却、复合冷却尚处在实验室研究阶段,并无实现大规模量产应用。如表 1 所示,不同冷却技术具有各自的优缺点,电池热管理系统设计者们应结合电芯发热量、系统成本、使用工况及电池包内空间等因素综合考虑,选择合适的电池冷却方式。

表 1 4 种冷却技术对比

2.1 空气冷却

空气冷却是利用空气的对流换热,将电芯的热量传递到周围空气中去。空气冷却有两种形式 ∵ a)自然冷却,即利用电池包内空气与电芯之间的自然对流换热。b)强制风冷,通过风扇将空气吹向电芯表面,从而带走电芯热量。由于空气的比热容和导热系数较小,因此空气冷却的散热效率比较低。自然冷却一般用于电池系统运行工况缓和、整车价格低廉及热管理空间有限的新能源汽车上,如奇瑞小蚂蚁、奇瑞冰淇淋、五菱宏光 MINI 等。

马瑞军 等以 18650 型锂离子动力电池为研究对象,研究了电芯不同排列方式(纵向排列、横向排列、横向错位排列)对电芯温度均匀性的影响,结果表明,横排错位排列方式的冷却效果最佳。吴勇[4]等基于 Fluent 流体分析软件得出,进风口位置设置在电池组中心位置的散热效果要优于进风口在电池模组侧边。宋俊杰[5]等对反向分层风冷流道结构增设扰流板以优化流道结构,仿真结果表明相较于优化前电池平均温度下降 2.7℃,电池平均温差下降 0.6∘C 。从以上分析不难看出,强制风冷的优化方向主要集中在电池排列方式、进出风口位置及风道的设计上。由于运用强制风冷技术无法实现电池包的密封,故强制风冷在新能源汽车上暂无应用。

2.2 液冷

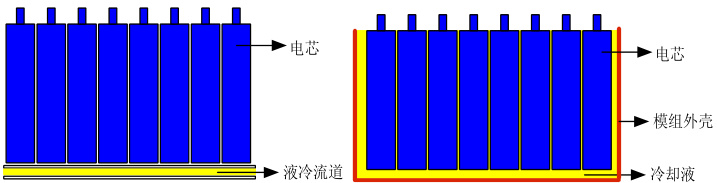

液冷技术的原理是通过对流换热将电芯产生的热量通过冷却液带走。冷却液相比于空气具有更大的比热容和导热率,故液冷技术的冷却能力相比于空气冷却更强。如图 1 所示,根据电芯与冷却液接触方式的不同,液冷技术分为直接冷却和间接冷却。直接冷却即电芯直接与冷却液接触散热,直接冷却的冷却工质主要为硅油和蓖麻油。间接冷却是将冷却工质约束在特定的液冷板流道中做定向流动,电芯的热量通过液冷板传递给冷却液带走。间接冷却的冷却工质通常为乙二醇溶液(50%水 50%乙二醇)。按照液冷板结构形式的不同,液冷板主要可分为盘管式、冲压板式、型材板、口琴管式等。目前,液冷技术是主要的动力电池冷却方式之一,且主要以间接冷却为主。如特斯拉 model3、理想 ONE、奇瑞 EQ7 等车型皆为液冷热管理方式。

图 1 间接冷却(左)和直接冷却示意图(右)

对于液冷技术而言,现阶段的优化方向主要集中在液冷板结构、流道结构、液冷板性能方面。在液冷板结构方面,冯能莲等[6]针对传统板式液冷板与电芯换热面积小的问题,提出一种蜂巢式液冷结构,该液冷结构实现了圆柱电芯圆柱面与冷却液 360°间接接触,从而大大增加了电芯与冷却液之间的换热量。许时杰[7]等采用理论、仿真、试验相结合的研究方法,设计了一种蛇形液冷板,并研究了不同流速、不同结构液冷板间的热阻规律与压降规律。在流道结构方面,李潇[8]等探究了矩形流道宽度、流道间距、冷却液流速对电芯温度的影响。结果表明,流道间距增加可减小模组电芯最高温度和最大温差;增加流道宽度模组电芯最高温度下降,但模组电芯温差上升;冷却液流速在一定范围内增加可降低模组电芯最高温度,当流速超过一定值时,模组电芯最高温度不再变化。佘阳[9]等研究了液冷板支流数量、冷却液流速及进水口位置对电芯散热效果的影响,结果表明,上述变量对散热效果的影响各异,在设计液冷板时应综合全面考虑。在液冷板性能方面,尹振华等[10]人为提高液冷板换热效率及减轻液冷板重量,将液冷板内部格栅结构优化为板翅结构,并采用三因素三水平正交试验得到最优结构参数,基于最优结构参数 CFD 仿真结果表明液冷板重量减少 13.9% ,换热功率提高 11.36%9 。蔡森林[11]等为降低液冷系统能耗,提出一种并联非等长直流道液冷板结构,仿真表明该液冷板流动阻力、模组最高温度、模组最大温差最大降幅分别为 12.5kPa、0.26℃、0.27℃。

2.3 直冷

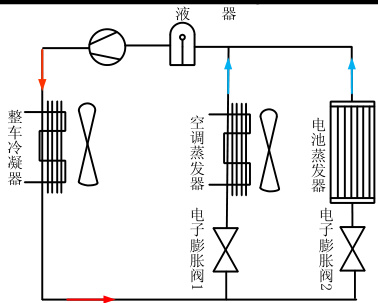

直冷技术的原理是利用制冷工质的相变制冷。直冷系统就是在整车空调系统中并联一个制冷支路进入电池包。如图 2 所示,压缩机将制冷剂气体压缩成高温高压气体,高温高压的制冷剂气体经过整车冷凝器后变成高温中压的液体,高温中压的液体通过膨胀阀变成低温低压的气液混合态分别进入整车空调蒸发器和电池蒸发器(即直冷板),蒸发器内的制冷剂吸热不断蒸发,最后变成气体,通过气液分离器回到压缩机,如此往复循环。直冷技术的难点在于:a)电池蒸发器(直冷板)的均温设计非常困难,一般要求电芯单体之间的温差不超过 5℃。b)电池蒸发器和整车空调蒸发器为并联关系,为实现两个蒸发器之间的精确控制,通常采用电子膨胀阀,而电子膨胀阀的控制策略目前还并不成熟。在众多主机厂中,只有 BBA 和比亚迪的某些车型搭载了直冷技术,且 BBA的直冷技术主要搭载在其混动车型上,因为其电池包小,电池的均温性较好控制。直冷技术搭载的车型如比亚迪海豚、比亚迪海豹、奔驰 S400-2009 款 HEV、宝马 X5 PHEV 等。

图 2 电池直冷系统示意图

在电子膨胀阀控制方面,王飞[12]等将可变控制参数的 PID 算法运用到对电子膨胀阀的控制中,使得电子膨胀阀调节响应迅速,系统在低频区稳定性更好。张弛[13]等在模糊 PI 控制策略基础上提出能量前馈算法、膨胀阀维持策略和分段模糊 PI 控制策略,并将改进后的控制策略运用在车用三蒸发器并联制冷系统中,试验发现,系统启动过程中最小过热度为 3℃,且当乘客舱温度调整时,电子膨胀阀开度波动下降 50% ,过热度波动降低 3℃。在直冷板结构研究方面,赖艳红[14]等采用仿真分析方法,从电池包最高温度、单体电池中心温度及中间电芯沿 z方向温度三方面对比分析了多腔结构和蛇形结构直冷板,结果表明,蛇形结构直冷板散热效果优于多腔结构直冷板。在直冷板均温性研究方面,张荣荣[15]等针对直冷板蒸发温度低和冷板表面均温性差问题,通过在直冷板后接入可调节开度压力的调节阀来改变直冷板出口压力,减小直冷板出口过热度,从而提高蒸发温度,改善冷板均温性。胡凌韧[16]等以一块平行小通道直冷板为研究对象,研究了制冷剂进口温度、流量及热流密度对直冷板壁面温度分布和表面传热系数的影响。杨鹏[17]等将传统液冷和直冷系统进行了降温对比,在使电池放电倍率和制冷剂进口温度等无关变量相同的情况下,发现不仅制冷剂质量流量比液冷小,而且电池组最高温度反而要比液冷低 2.6℃,表明直冷系统相比液冷系统具有更好的冷却效果。

3.总结

上述汽车动力电池冷却技术研究旨在进一步完善锂离子电池热管理技术,提高电池的安全、性能和可靠性,为锂离子电池在新能源汽车领域的广泛应用提供支持。随着电动汽车续航里程的不断提升及充电时间的不断缩短,电动汽车的电池容量也越来越大,快充倍率也逐渐增大,电池的产热量和发热功率将骤增。传统空气冷却和液冷技术将无法满足电池冷却需求,而直冷系统的散热效率是液冷系统的 3-4 倍,直冷技术及复合式冷却系统将是未来汽车动力电池冷却的主要方向。

参考文献

[1] LIU H, WEI Z, HE W, et al. Thermal issues about Li-ion batteries and recent progress in battery thermal manage ment systems: A review[J]. Energy Conversion and Manage ment, 2017, 150(10): 304-330.

[2] WARNER J. The handbook of lithium-ion battery pack design[J]. Journal of Rare Earths, 2015, 32(2): 217-222

[3]马瑞军,张永龙.不同流道参数对风冷式动力电池组散热的影响[J].科学技术创新,2022(03):174-177.

[4]吴勇,檀生辉,伍旭东等.基于 Fluent 的汽车动力电池风冷散热分析[J].汽车实用技术,2022,47(12):11-

[5]宋俊杰,王义春,王腾.动力电池组分层风冷式热管理系统仿真[J].化工进展,2017,36(S1):187-194.

[6]冯能莲, 马瑞锦, 陈龙科, 董士康, 王小凤, 张星宇 . 新型蜂巢式液冷动力电池模块传热特性研究[J]. 化工学报, 2019, 70(5): 1713-1722.

[7]许时杰. 蛇形液冷板电池热管理系统散热效果及压力损失分析[D].湖南大学,2018.

[8]李潇,陈江英,李翔晟.基于新型流道液冷板的动力电池热管理性能[J].电源技术,2020,44(10)

[9] 佘阳,陆家乐,李劲,等.锂离子动力电池组液冷结构设计优化及仿真[J].机电工程技术,2023,52(05):25-28.

[10]尹振华,苏小平,王强.新能源汽车电池组液冷板换热分析与结构优化[J].轻工学报,2017,32(04):93-99.

[11]蔡森林,魏名山,宋盼盼等.基于直流道液冷板的动力电池冷却性能仿真[J].汽车安全与节能学报,2021,12(03):380-385.

[12] 王飞, 许文明, 张心怡等. 基于可变控制参数的 PID 算法的电子膨胀阀控制方法[J]. 制冷与空调,2021,21(06):95-97.

[13]张驰,张磊,钱锐.新能源汽车多蒸发器系统电子膨胀阀控制优化[J].上海汽车,2021(04):14-18.

[14]赖艳红,罗立晟,陈镜如等.刀片电池直冷冷却热管理系统设计与优化[J].制冷技术,2023,43(02):72

[15] 张荣荣, 邹江, 孙祥立等. 降压装置对电动车动力电池制冷剂直接冷却系统的影响[J]. 制冷学报,2021,42(03):107-113+158.

[16]胡凌韧,方奕栋,杨文量等.平行小通道直冷板传热特性实验研究[J].制冷学报,2021,42(03):87-92

[17]杨鹏. 新能源汽车动力电池冷媒直冷热管理系统的设计与优化控制[D].江苏大学,2023.

作者简介:奚杰,男,汉族,人,热管理工程师。研究方向:动力电池热管理,整车热管理

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)