价值驱动的数字化落地方式:生物医药企业业务流程中的高价值场景实践分析

郭大江

德勤中国

1、生物医药行业面临的共性挑战

生物医药行业正面临多重挑战,这些挑战相互交织,形成了企业发展的巨大压力。研发方面,新药研发周期长达 10-15 年,平均投入成本超过 20 亿美元,且成功率不足 10% ,这种“高投入、高风险、长周期”的特征极大地制约了企业的创新活力。生产制造环节,生物药生产工艺复杂度高,涉及细胞培养、纯化等多个关键工艺步骤,对过程控制和稳定性要求极高,任何微小偏差都可能导致整批产品报废。质量监管环境日趋严格,全球监管机构对数据完整性和药品质量的要求不断提升,企业需要同时满足美国 FDA21CFRPart11、欧盟 GMP 附录 11 等多重标准,合规成本持续攀升。

2、价值驱动的内涵

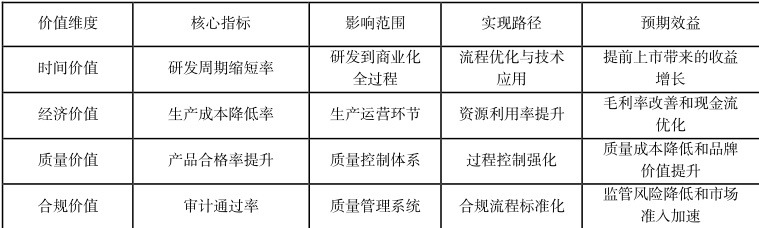

在生物医药领域,价值驱动是指以创造和提升企业核心价值为目标,通过系统化的方法识别、优先排序和实施那些能够带来最大业务收益的数字化举措。识别高价值机会点需要采用系统化的方法。以下为生物医药企业价值驱动维度分析过程。

表1:生物医药企业价值驱动维度分析表

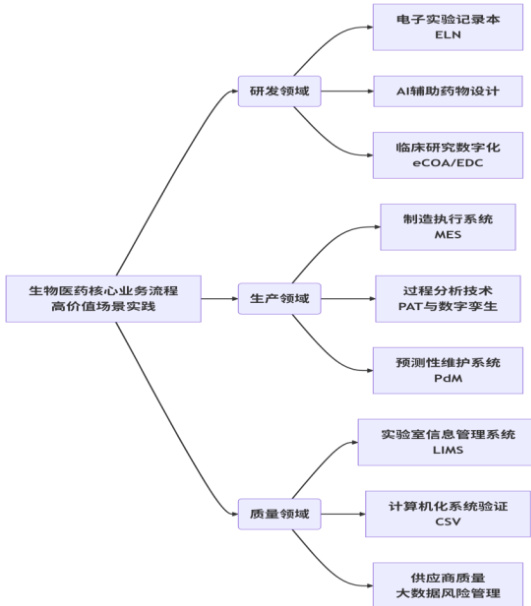

3、生物医药核心业务流程中的高价值场景实践分析

3.1 研发领域

3.1.1 电子实验记录本(ELN)与研发数据管理

电子实验记录本在研发领域的应用实现了实验数据的结构化管理和全生命周期追溯。通过标准化实验模板和数据采集流程,ELN 确保了实验记录的完整性和可靠性,有效避免了传统纸质记录容易产生的数据丢失或篡改风险。系统内置的知识管理功能使得研究人员能够快速检索历史实验数据,促进知识复用和研究思路的延续。同时,ELN 与仪器设备的集成实现了数据的自动采集,减少了人工转录错误,提高了数据质量。

3.1.2AI 辅助药物设计与靶点筛选

人工智能技术在药物设计领域的应用显著提高了新药发现的效率和成功率。通过机器学习算法分析海量的化合物数据和生物活性信息,AI 系统能够快速预测化合物与靶点的结合亲和力,筛选出具有开发潜力的先导化合物。深度神经网络模型可以模拟分子间的相互作用,加速候选化合物的优化过程。这些技术的应用使得研究人员能够在虚拟环境中完成大量筛选工作,大幅减少实验室筛选的工作量。

3.1.3 临床研究数字化(eCOA/EDC)

电子化临床评估和数据采集系统的实施彻底改变了传统临床研究的运作模式。eCOA 系统通过移动设备收集患者报告的结局数据,提高了数据的实时性和准确性,减少了回忆偏倚。EDC 系统实现了临床数据的电子化采集和管理,支持远程数据验证和逻辑核查,显著降低了数据清理的工作量。这些系统的集成应用加快了临床试验的入组速度,提高了数据质量,使临床研究人员能够实时监控试验进展并及时发现问题。

图1 生物医药核心业务流程中的高价值场景实践分析

3.2 生产领域

3.2.1 生产制造执行系统(MES)的深度应用

制造执行系统在生物医药生产中的深度应用实现了生产过程的数字化管理和控制。MES 系统通过电子批记录功能替代传统纸质记录,实现了生产数据的实时采集和自动化记录。系统内置的防差错机制通过在关键工序设置验证点,防止操作错误的发生。物料追溯功能通过条码或 RFID 技术,实现了从原料到成品的全链路追溯,满足了法规对产品追溯的要求。设备联动功能实现了生产设备与信息系统的集成,自动采集设备运行参数和生产数据。

3.2.2 过程分析技术(PAT)与数字孪生

过程分析技术和数字孪生的结合应用为生物制药生产过程提供了前所未有的监控和优化能力。PAT 系统通过在线传感器实时监测关键工艺参数和质量属性,如生物反应器中的细胞密度、代谢物浓度等,实现对生产过程的实时质量监控。数字孪生技术通过构建过程的虚拟模型,模拟不同工艺条件对产品质量的影响,支持工艺优化和参数放大的决策。以单克隆抗体生产中的发酵过程为例,通过建立发酵过程的数字孪生模型,研究人员可以在虚拟环境中测试不同的控制策略,优化工艺参数,大幅减少实际生产中的试验次数,提高工艺开发的效率和成功率。

3.2.3 预测性维护(PdM)

预测性维护系统的实施实现了从计划维修向基于状态的智能维护转变。通过在关键设备如灭菌柜生物反应器和灌装线上安装振动、温度、压力等传感器,实时采集设备运行数据。机器学习算法分析这些数据,建立设备健康状态模型,预测潜在故障的发生时间和类型。当系统检测到异常模式时,会自动发出预警,提示维护人员提前介入,避免设备突然停机。这种维护策略不仅大幅减少了非计划停机时间,提高了设备综合效率,还延长了设备使用寿命,降低了维护成本,确保了生产计划的可靠执行。

3.3 质量领域

3.3.1 实验室信息管理系统(LIMS)与质量数据趋势分析

实验室信息管理系统的全面实施实现了质量检验实验室的数字化管理。LIMS 系统自动化管理样品流转、检验任务分配、结果录入和报告生成的全过程,减少了人工干预,提高了检验效率。系统与仪器设备的集成实现了检验数据的自动采集,确保了数据的完整性和准确性。更重要的是,LIMS 系统积累了大量的质量数据,为质量趋势分析提供了数据基础。通过应用统计过程控制工具,质量管理人员可以及时发现过程偏移趋势,提前采取纠正措施,实现从传统的"事后检验"向"预防性质量管控"转变,真正体现"质量源于设计"的理念。

3.3.2 计算机化系统验证(CSV)的敏捷化实践

计算机化系统验证的敏捷化实践在确保合规性的同时提高了验证效率。基于 GAMP5 分类框架,采用基于风险的验证方法,重点关注直接影响患者安全和高风险系统。通过实施迭代式验证策略,将验证活动融入系统开发生命周期,早期识别和解决合规性问题。采用可重用的验证模板和自动化测试工具,减少重复性工作,提高验证效率。实践表明,敏捷化验证方法可以在不违背法规要求的前提下,将验证周期缩短 30% 以上,降低验证成本,同时确保计算机化系统符合数据完整性和可靠性要求。

3.3.3 基于大数据的供应商质量风险管理

基于大数据的供应商质量风险管理实现了供应商管理的精准化和差异化。通过整合供应商审计历史、来料检验数据、生产偏差信息以及市场反馈等多源数据,构建全面的供应商质量评价体系。利用数据分析技术识别供应商质量表现的关键影响因素,建立供应商质量画像和风险预警模型。根据供应商的风险等级实施差异化管理策略,对高风险供应商加强审核和监督,对优质供应商简化管理流程。

4、结论

本文通过识别研发、生产和质量等核心业务流程中的高价值场景,提出了有针对性的数字化解决方案。研究表明,基于价值驱动的数字化转型能够有效应对生物医药行业面临的研发周期长、成本高昂、质量要求严苛等挑战,实现时间价值、经济价值、质量价值和合规价值的全面提升。实施电子实验记录本、人工智能辅助药物设计、制造执行系统等数字化技术,可以显著提高企业运营效率和创新能力。未来,生物医药企业需要继续深化价值驱动理念,持续识别和优化高价值场景,通过数字化转型构建可持续的竞争优势,推动行业高质量发展。

参考文献

[1]孙艺伟.基于 EVA 的马应龙企业价值评价与驱动因素研究[D].桂林理工大学,2022.

[2]黄佳琪.数字化变革驱动下医药流通企业的价值创造路径及效果研究[D].河南财经政法大学,2022.

[3]潘悦.医药制造企业价值提升的驱动因素研究[D].江西理工大学,2022.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)