无人化智能行车在高炉渣处理系统的应用

张建刚 钟实 徐本桥 伍菲 鲁聪 陈曦 丁继亚 黄亚军

武钢有限公司 湖北武汉 430080

Abstract: This essay is based on the core themes currently advocated by the company, such as "intelligent manufacturing", "energy conservation and efficiency improvement", "people-oriente d", and "safety first". It focuses on the typical harsh working environment of the high furnace water slag storage yard area and conducts a full system upgrade in terms of production processes, operation equipment, and human-machine collaboration (environment, methods, and efficiency). After the transformation, it effectively solved the occupational health problems of crane operators in the water slag storage yard area who have been working in harsh conditions for a long time, addressed the safety issues of crane drivers operating in poor visibility, and resolved the probl em of severe shortage of human resources for crane drivers.

Keywords:Blast furnace; Intelligent crane; Grabbing slag; Automatic crane

1 研究背景

武钢 6 号高炉采用了底滤法处理高炉炉渣,底滤法水冲渣是一种环保且高效的渣水处理工艺,通过底滤设备将高炉渣中的水分快速分离并回收利用,同时对渣进行干燥处理,提高其资源化利用率,实现钢铁副产品的循环经济利用。水渣在底滤池中沉淀,使用天车进行抓渣作业,两台天车是水冲渣的关键设备之一,快速、稳定的抓渣是高炉稳定生产的保证。

传统天车的操作一般通过人工来操作,对于天车司机来说劳动强度大,环境恶劣,烟雾大等,容易导致司机疲劳,且运行效率低、安全性差等。人工抓渣受自身条件制约,无法保证抓渣速度的稳定,故需要在水渣天车上采用自动天车进行抓渣作业。

2 传统天车存在的局限性分析

传统天车主要受限于工人在天车操作室操作,存在如下局限:

(1)劳动强度大:操作人员需要长时间集中精力进行重复性操作,容易导致疲劳和操作失误,且人工操作依赖于司机的技能和经验,作业效率受限于个人能力,且难以实现最优作业路径和速度控制。

(2)环境恶劣:天车司机常常在高温、高噪音、烟尘多的工作环境中作业,对身心健康有不良影响。

(3)安全性问题:在视线不佳或操作失误的情况下,容易发生碰撞、吊钩摇摆等安全事故。

(4)难以实现高精度作业:人工操作难以达到高精度定位和同步控制的要求,影响作业精度和效率。

在当前的历史背景下,人工智能、智能智造越来越成为发展的潮流,天车自动化、智能化成功解决了传统天车局限问题,在提高劳动生产率、生产控制精度等目标基础上,融合人工智能的理念,进一步提高了铁厂设备自动化、智能化水平。

3 高炉渣处理智能行车系统

为了实现天车抓斗起重机抓料、堆料和上料的智能控制,需要对抓斗起重机的工作区域以及堆料池进行物料检测,基于行车的 XY 轴位置坐标,并结合检测到不同位置渣料高度信息,可以模拟出料堆三维模型。三维模型的数据不仅用来进行显示(不同高度不同颜色),并能通过作业堆取算法,自动生成指令,控制起重机的运行模式和抓取位置。操作人员还可通过安装在起重机工作区域内的摄像头对渣池的状态进行观察。

3.1 系统工作流程

渣池天车的作业模式主要包括开始取放料循环流程、取放料循环任务流程和回待机位流程。

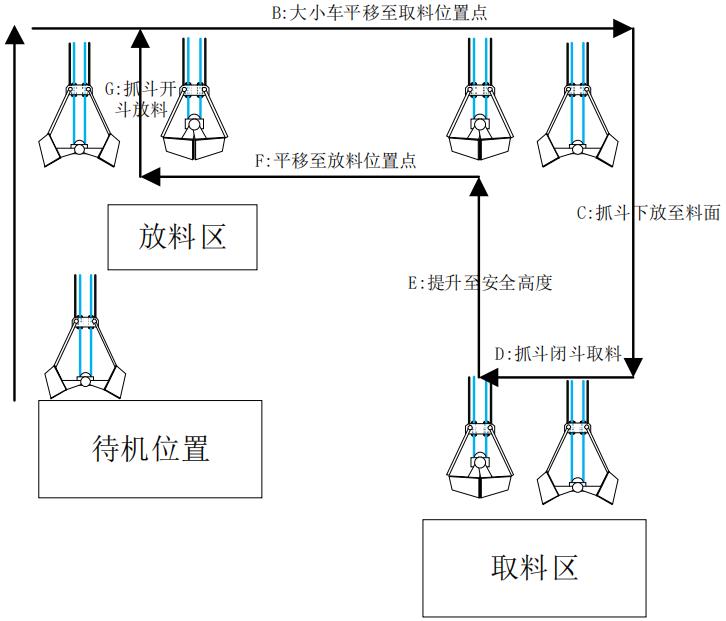

从待机位置开始取放料循环,动作流程如下:

A:开始运行后,起升开始提升至安全高度,此时大小车不动作;

B:抓斗到达安全高度后大小车平移到取料位置;

C:大小车到达取料位置并且开斗完成后,抓斗开始下降至料面快速减速停机;

D:抓斗停稳后开始闭斗深挖取料;

E:闭斗完成后,起升开始提升至安全高度,此时大小车不动作;

F:在安全高度以上后,大小车开始联动平移至放料点;

G:到达放料点后,抓斗开斗放料,开斗到达设定的开度后单个取放料循环完成。

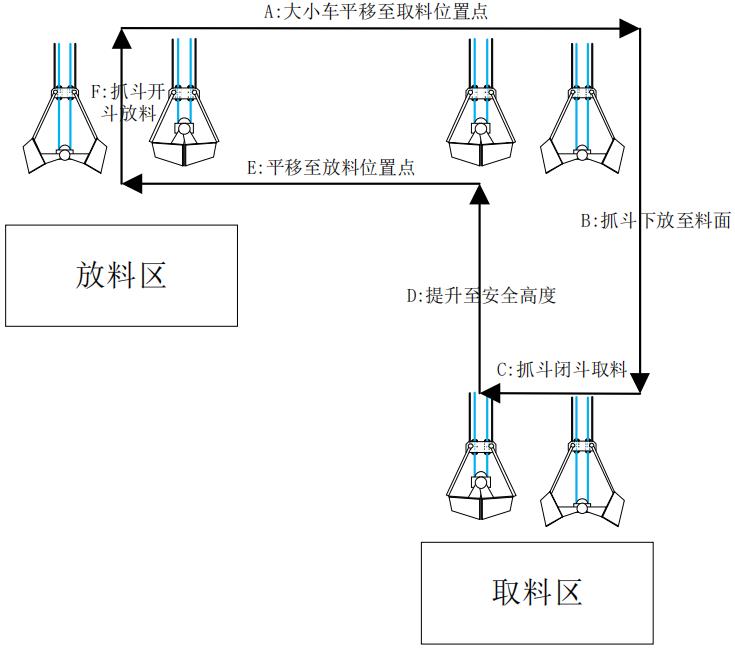

在单个取放料循环中,动作流程如下:

A:抓斗先从放料位置平移大小车到取料位置(若此时抓斗还未完全开斗,则在平移的过程中同时进行开斗动作);B:大小车到达取料位置并且开斗完成后,抓斗开始下降至料面快速减速停机;C:抓斗停稳后开始闭斗深挖取料;D:闭斗完成后,起升开始提升至安全高度,此时大小车不动作;E:在安全高度以上后,大小车开始联动平移至放料点;F:到达放料点后,抓斗开斗放料,开斗到达设定的开度后单个取放料循环完成。

执行过程如图所示:

自动模式下,若自动运行时间到达、自动运行循环次数到达、取放料点信息错误(未选取料点或放料点)等条件均会触发天车自动结束运行回到待机位停机,若在运行过程中操作人员强制选择结束运行,天车也将立即结束运行。

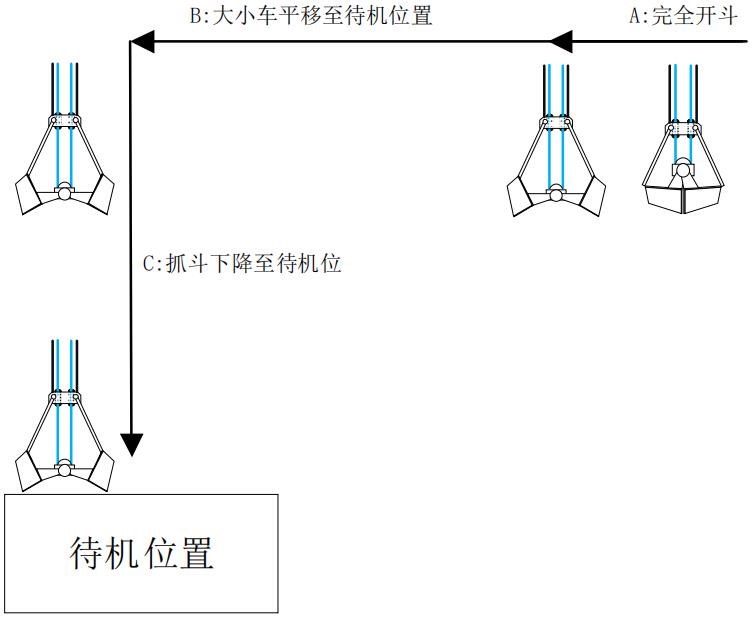

自动运行结束时回待机位流程如下:

A:抓斗放料完成后,继续完全开斗;

B:完全开斗后,大小车移平移至待机位置;

C:大小车到达待机位置定位完成后,抓斗下降至待机位置停机。

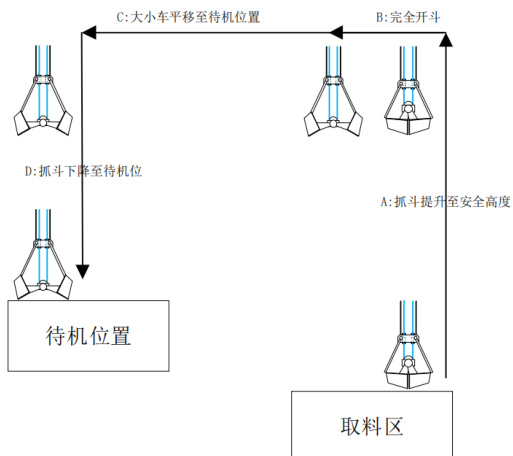

意位置结束回待机位时动作流程如下:

A:在任意位置操作人员选结束,抓斗先提升至安全高度(以抓斗在取料区深挖时选择结束自动运行为例,其他任意时刻结束动作过程类似);B:提升至安全高度后,抓斗完全打开,若已打开,则可调过此步骤;C:大小车平移至待机位置;D:大小车到达待机位置定位完成后,抓斗下降至待机位置停机。

3.2 智能天车控制系统功能

武钢 6 号高炉智能天车系统采用 Intouch 上位机组态软件,自动化控制器采用施耐德 PLCM580,CPU 选用施耐德4040 系列,DP 通讯作为驱动控制系统的通讯方式,其丰富的通讯接口功能可以扩展外围检测元器件(起升编码器、大车小车定位系统等)。自动化控制器PLC 主要用于实现如下功能:

● 接收来自中控室、司机室等多源的控制命令● 控制抓斗升降、开闭、大车、小车等机构动作● 实现避障、定位、联动、取放料、深挖等多种工艺功能● 执行严格的软件安全保护策略

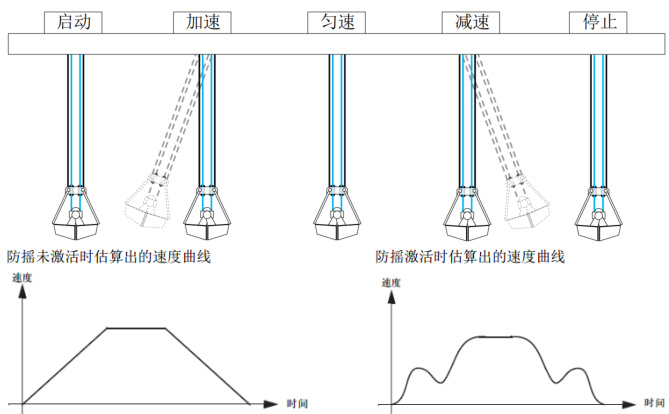

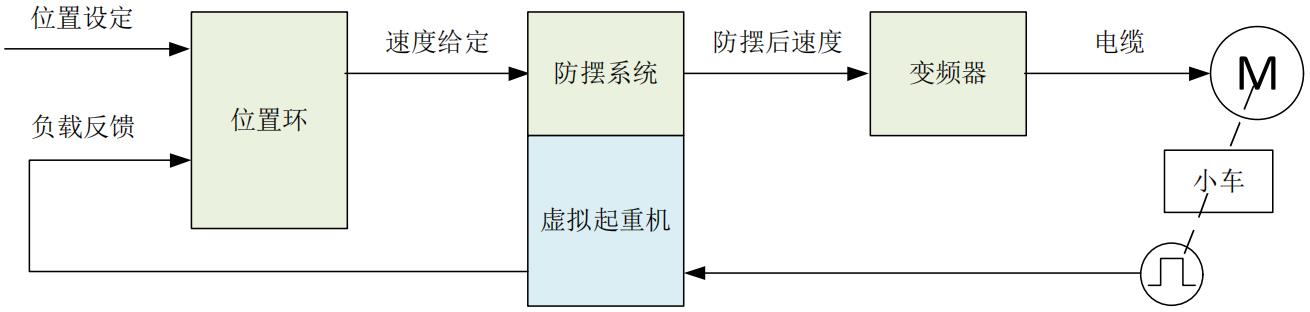

3.2.1 防摇功能

行车工作时,由钢丝绳和抓斗组成的柔性系统,在大车和小车启动和停止运行过程中,抓斗带动钢丝绳会不可避免的发生摇晃,有经验的操作司机会根据经验提前判断摇晃的方向,适当调整大车或小车的速度来消除摆动,但无法完全避免摆动。

为了最大程度降低摆动,我们采用高性能驱动器内部集成防摇系统,在自动模式下运行时,防摇功能开启,以防止自动运行过程中由于抓斗摇晃造成碰撞事故的发生。在手动操作模式下,可由司机自行选择防摇开启或关闭防摇功能。防摇采用电子开环防摇,无需增加摆角检测装置,变频器通过编码器实时检测起升高度(即钢丝绳摆长),根据输出的速度和加速度,结合防摇摆的数学模型,实时计算并调整变频器的输出速度和加速度,从而达到防摇的目的。使用驱动器防摇功能,可以在起升高度全程范围内,有效防止大、小车运行负载的惯性冲击带来的吊钩摇摆。经过观察,防摇系统使得摇摆的幅度减少 95% 以上,可在大小车停止运行后的一个单摆周期内,负载的摆动幅度小于 1∘ 。

防摇系统开启后,会导致小车速度不再跟随原始的给定,进而会影响定位控制的精度,导致生产节奏降低。防摇系统在防摇的同时,可以根据数字虚拟系统计算出减速停车的精确位置,配合PLC 可以实现快速定位过程中的防摇摆,提高生产效率。

3.2.2 抓斗起重机位置检测及定位功能

抓斗起重机位置检测有很多种检测手段,根据智能行车现场应用环境,我们采用绝对值编码器+增量编码器定位方法。将绝对值编码器和增量型编码器的脉冲数转化成位置距离,当大小车经过校准点后将校准点的数据与编码器计算的位置数据进行比较校正。

行车大小车增加从动轮,在从动轮上安装绝对值编码器,同时在电机轴安装增量编码器,并在多个固定距离处设置位置校准点。大小车采用绝对值和增量型编码器相互校验的方式来进行定位:通过冗余的方案,可以确保数据的可靠性;通过两个数据的比对和对位点的校验,可以避免编码器位误差累积,编码打滑等带来的定位错误。

此外,为防止编码器打滑,位置突变带来控制错误,增加固定位置标定点(清除编码器累积误差),校准限位采用固定间隔的两个限位,当两个限位信号同时触发再进行位置校验,防止了校准限位误触发造成位置校验错误。

综合上述方案,可以确保大小车位置测量的准确性,从而消除位置不准带来的抓渣点错误,大小车位置超限、抓斗撞墙等安全问题。

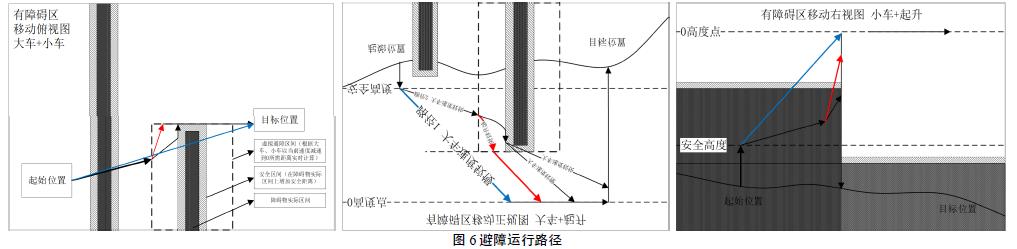

3.2.3 避障与机构联动功能

自动运行时,抓斗起重机接收二级系统下发的位置指令,启动起重机加速运行,大车、小车、提升三个机构联动运行,提高运行效率。起重机通过控制器实时计算以当前速度减速停车所需的距离判断是否需要开始减速,自动实现速度曲线规划。可设定爬行速度,在靠近目标位置时以较低的爬行速度运行,实现精准定位。可设定渣池内障碍物区间坐标,起重机可根据当前位置自动判断是否进入障碍区,实现主动避障功能,绕开障碍区后自动运行。

3.2.4 行车状态信息实时监视功能

中控室控制系统通过组态软件编辑画面,良好的人机交互界面可监控行车的全部状态信息,并通过动画形式实时显示出来,操作人员在自动模式下需要作的事情仅为选择需要作业的冲渣池及放料点,随后操作系统将任务信息发送至主控PLC,由PLC 自动完成抓料工作。

组态画面不仅可进行自动操作的设定功能,还包括行车状态信息实时显示,可监控行车所有的信息,并包含:

● 大车、小车及起升的实际位置和目标位置

● 各个环节的通讯状态

● 各机构变频器的运行数据(电流、电压、频率等)

● 故障预警信息

● 基于位置数据的行车实时动画显示

● 各联锁低压器件的实际工作状态

● 实际抓料的重量

3.2.5 抓斗控制

智能行车系统内部集成抓斗动作整个工艺流程,抓斗的控制由系统自动完成。系统保证抓斗开斗和闭斗的过程中电机输出转矩平顺无冲击,同时为了提高抓渣作业效率,抓斗控制功能中加入算法保证每次都可以抓到足够的料,且保证所有钢丝绳出力均衡以提高钢丝绳寿命。自动控制系统实时读取抓斗的状态(开斗状态、闭斗状态),在手动模式下,司机只需进行闭斗和开斗操作,实现过程由系统自动完成。

4、结束语

本文介绍了智能天车的工作流程以及智能天车的关键技术,提出了用智能天车相比普通天车,提高生产效率的同时解放了劳动力,并且对于人工的安全性有了显著提高。冗余定位系统比坐标定位更加准确,增强系统稳定性。智能天车的实施提高了企业的自动化程度,促使企业走向智能化、数字化。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)