提高PHC管桩焊接接桩一次验收合格率有效措施

张强

上海市水利工程集团有限公司,上海 201612

1 前言

随着社会经济的发展和水利建设的不断推进,大型基础设施工程的建设日益增多。PHC 管桩作为水利工程建设中的重要一环,其质量直接关系到整个工程的稳定性和安全性。本文的主要研究对象是崇明岛某水闸项目中的水闸基础PHC 管桩焊接接桩工艺。作为工程建设中的关键环节之一,PHC 管桩焊接接桩直接影响到水闸基础的安全性和稳定性。本文针对焊接接桩过程中出现的质量问题进行深入分析和研究,探讨其根本原因,并提出相应的质量控制措施,以期提高一次验收合格率,保障工程质量。

2 工程概况

崇明岛某水闸工程项目位于上海市长江口北支的崇明岛北沿边滩,桩基采用了C80PHC 管桩作为主要承载桩基材料,PHC 管桩采用型号均为 B 型、AB 型,壁厚110mm,强度为C80,直径800mm,长度有26m,25m,24m 三种规格共计264 根,均采用两节桩焊接接桩施工。该工程作为上海市重大工程之一,其建设任务重、工程量大、施工环境复杂。过去的施工实践中发现,焊接接桩质量问题频发,成为影响工程进度和质量的重要因素。

3 施工中焊接工艺的现状分析

3.1 现状调查

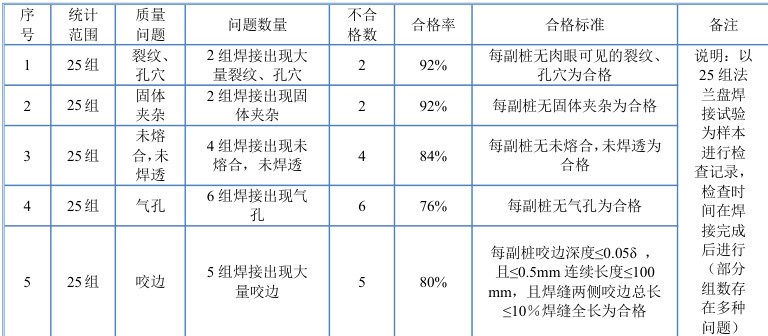

通过检查已焊接PHC 管桩法兰板外观质量,用统计表、饼分图等工具确定焊接外观质量主要问题,以25 组接桩为样本,统计裂纹、孔穴等缺陷次数,确保数据真实。具体调查统计表如下:

调查统计表

3.2 原因分析

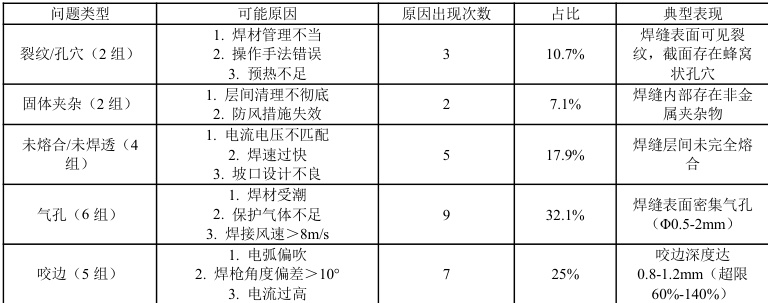

本工程对施工作业范围内全部PHC 管桩法兰板焊接表观质量进行抽查,共抽查25 组接桩焊接,其中合格17组,不合格8 组(部分组数存在多种问题),合格率为 68% 。对于影响法兰板焊接质量裂纹、孔穴,固体夹杂,未熔合,未焊透,气孔、咬边产生的原因进行分析,以座谈会形式,积极发动头脑风暴,从人、机、料、法、环各方面分析讨论问题形成原因,追溯末端因素。

原因分析统计表

3.3 要因确认

从因果分析法中,共找出14 个因素,通过验证确认主要原因有焊工焊接技术水平不达标、强风天气下施工、焊接参数不符合要求、焊接完成后未到冷却时间就沉桩。

3.3.1 主要原因一:焊工焊接技术水平不达标

(1)确认方法

检查证书焊工是否持证上岗、现场旁站、检查焊工焊接质量。

(2)主要因素影响判断

现场旁站检查焊工作业情况,旁站检查4 根桩焊接质量情况,每根桩焊接过程中完成安排监理、施工进行质量检查,发现焊接过程中焊工平焊、立焊、横焊及仰焊水平并不规范。现场旁站检查中发现存在包角不良、焊趾角度不对,出现少数焊缝气孔等质量问题,判断该因素为主要原因。

3.3.2 主要原因二:强风天气下施工

(1)确认方法

查看施工日记及历史天气状况,水位潮汐状况,确认有无恶劣天气环境影响。

(2)主要因素影响判断

根据历史天气状况记录,施工日记,由于本工程临近海边,现场进行焊接施工时,经常出现强风,项目人员督使现场工人采取木板遮挡强风,制造无风环境,设置对照实验。两种条件下,有风环境和无风环境,经对比,裂纹、孔穴,固体夹杂,未熔合,未焊透等焊接缺陷明显减少故判断该因素为主要原因。

3.3.3 主要原因三:焊接参数不符合要求

(1)确认方法

现场旁站检查,正确选择焊接参数。

(2)主要因素影响判断

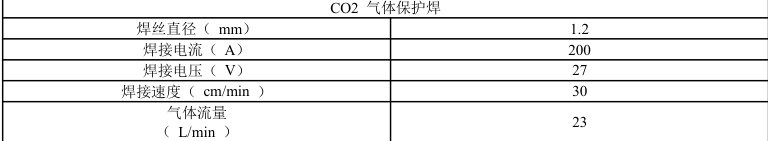

施工现场焊工进行焊接时,查看焊接时焊机电流、电压大小,查阅规范、询问有经验的师傅,确定最优良焊接参数。确定最优良焊接参数后,设置对照焊接试验,采取“控制变量法”对比焊接质量发现。裂纹、孔穴,固体夹杂,未熔合,未焊透等焊接缺陷明显减少。故判断该因素属于主要原因。

3.3.4 主要原因四:焊接完成后未到冷却时间就沉桩

(1)确认方法

现场旁站检查,每次焊接完成后采用计时器计时,冷却时间严格按照规范要求。

(2)主要因素影响判断

现场旁站记录,法兰板焊接完成后,焊接冷却时间只有五分钟,就开始沉桩。现场质量员严格要求焊工冷却时间必须按照规范要求冷却时间达到八分钟,之后开始沉桩。按照规范八分钟冷却时间后发现裂纹、气孔、焊缝等焊接缺陷有明显减少大大的提升了焊接质量。由此判断为主要原因。[1]

4 焊接质量控制措施研究

焊接质量根据其各影响因素采取针对性措施,对焊工焊接技术水平不达标、是否强风天气下施工、焊接参数的挑选错误、焊接完成后是否冷却过快、焊接材料的品质缺陷采取相应的措施进行改进和管理,以提高焊接质量和工程的整体效果。

4.1 加强焊工技术培训与考核

针对焊工技术水平不达标的问题, ,由项目 工到施工现场操作工人和管理人员进行现场指导和培训,重点解决在焊接过程 的重要性,根据规范要求对管桩焊接工艺进行深入探讨,研究分析 ,结合文字、图片和计算机辅助,对焊接技术和注意事项进行具体生动 艺要求。同时,加强焊工的理论学习和实操训练,在培训完成后随机抽取了20 名培 试卷考核,实测平均成绩93.6 分,合格率达到 100% ,达到预期的效果。

4.2 完善风速监测与防风设施

为减少风力对焊接作业的影响,项目部在施工现场设置了风速监测仪,实时监测风速变化。当风速超过六级以上强风天气,立即停止焊接作业。此外,还增设了移动式防风屏障,异常天气停工率下降 63% ,有效降低了风力对焊接区域的干扰,为焊工提供了良好的作业环境。[2]

4.3 优化焊接参数与工艺

针对焊接参数挑选错误的问题,项目部组织技术人员对焊接参数进行了深入研究,结合工程实际情况,制定了科学合理的焊接参数。同时,对焊接工艺进行了优化,采用"控制变量法"对焊接参数进行试验调整,选择最佳参数,确保焊接质量。[3]

4.4 严格控制冷却时间

为避免焊接完成后冷却过快导致质量问题,项目部制定了严格的冷却时间控制标准。设立焊接工队,采用分层均匀焊接,焊接层数不得少于2 层,第一层焊完后必须把焊渣清理干净,方可进行第二层,确保每层焊缝连续饱满,严格保持焊接后的冷却时间,焊接时间过短,焊接热量集中,将影响接口部位的强度。保证每一层焊缝应连续饱满,焊接后至少自然冷却 8 分钟再继续施工。保持最佳焊接参数,控制焊接接桩用时和冷却时间,保证焊接热量均匀分布,避免对接口部位强度的影响。

4.5 强化焊接材料管理

严格选用符合标准的焊接材料,确保材料质量可靠。建立焊接材料入库、存储、领用和使用的全过程管理制度,避免材料受潮、污染或损坏。同时,加强对焊接材料的检验和复验,确保其性能满足施工要求。

5 效果检查及效益分析

在以上改进措施实施后,再次对 PHC 管桩焊接接桩一次验收合格率进行复查,主要是针对上文中指出工程中出现的气孔;未熔合、未焊透;超过规范 >T 固体夹杂的问题重点检查,共计检查后期施工100 组桩,采取相应措施后,焊接质量 量1 个、未熔合、未焊透1 个,超过规范的咬边3 个、裂纹、孔穴1 个、 固 94% ,经工艺优化后,日均施工效率提升至10 根管桩,单根补焊耗时压缩 期7 天,降低返工成本3500 元。项目不仅超额达成预设的90%质量目标,更通过系统 了焊接质量、施工效率与管理水平的三重提升。

6 结束语

本文从 PHC 管桩焊接接桩工艺出发,探讨了影响焊接质量的因素。经过统计分析,确定了主要原因,包括焊工技术水平不足、强风天气施工、焊接参数不符合要求、焊接完成后未到冷却时间就沉桩。针对这些问题,我们制定了相应的解决措施。研究结果显示,我们通过明确了主要不合格问题,实施的对策措施成功解决了焊接质量问题,并提高了将焊接合格率由68%提升至 94% ,创造直接经济效益,该优化措施不仅保障了工程质量,提升了经济效益,为类似工程提供借鉴。

参考文献

[1] 贺 磊 , 李 蒙 蒙 , 赵 鹏 博 , 等 . 钢 结 构 施 工 中 焊 接 工 艺 的 优 化 与 应 用 [J]. 全 面 腐 蚀 控制,2025,39(02):163-166.DOI:10.13726/j.cnki.11-2706/tq.2025.02.163.04.

[2] 王继红.影响钢结构焊接质量的环境因素和对策[J].四川建筑,2009,29(02):227-228+231

[3] 曾 煜 .CO2  体 保 护 焊 参 数 与 焊 接 背 面 成 形 质 量 相 关 性 回 归 方 程 的 研 究 [J]. 汽 车 零 部件,2024,(08):32-35.DOI:10.19466/j.cnki.1674-1986.2024.8.008.

体 保 护 焊 参 数 与 焊 接 背 面 成 形 质 量 相 关 性 回 归 方 程 的 研 究 [J]. 汽 车 零 部件,2024,(08):32-35.DOI:10.19466/j.cnki.1674-1986.2024.8.008.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)