基于unity3D 机械臂生产线的仿真设计

齐一涵 刘蕾通讯作者 王博文 方盈 万延栋

沈阳城市建设学院 辽宁沈阳 110000

引言

随着工业自动化和智能制造技术的快速发展,机械臂作为关键的自动化设备,广泛应用于生产线中的物料搬运、装配及加工等环节【1】。传统机械臂的开发和调试过程往往面临周期长、成本高及安全隐患等问题,难以满足快速开发和优化的需求。为解决这些问题,本文基于 Unity3D 平台,设计并实现了一款六轴机械臂生产线仿真系统。该系统旨在通过虚拟仿真技术,快速验证机械臂的运动控制、轨迹规划及碰撞检测算法,为工业生产中的机械臂开发提供安全、高效的解决方案。

1.一般材料与方法

1.1 仪器与材料

1.1.1 仪器

本研究的仿真系统开发平台选用 Unity3D 2021.3.4f1 版本,该平台具备强大的3D 建模、物理仿真和交互开发功能,能够满足机械臂运动控制、轨迹规划及碰撞检测的仿真需求。编程环境采用 Microsoft Visual Studio 2022 作为代码编辑器,以 C 语言完成核心算法及交互功能的编写。为实现符号运算和数值解算,逆运动学模块使用Python 3.9 版本,结合 Sympy 和 Numpy 库完成关节角的求解。

1.1.2 设备

系统运行环境选用 Windows 10 操作系统,配备 Intel Core i7-12700 处理器、16GB 内存及 NVIDIA GeForce RTX 3060 显卡,以满足 Unity3D 场景渲染和物理仿真对计算性能的需求。

1.1.3 材料

本研究的机械臂模型基于 Auboi5 六轴机械臂的 D-H 参数进行构建。模型各关节及末端执行器均采用 Maya 3D 建模软件设计,并导出为 FBX 格式后导入Unity3D 场景。碰撞检测模块采用 Unity3D 自带的 BoxCollider 组件,并结合 OBB(Oriented Bounding Box)相交检测算法进行实现。仿真系统的 UI 界面使用 Unity 的UGUI(Unity Graphic User Interface)完成,界面元素包括关节角控制滑块、目标位姿输入框、运动控制按钮以及末端工具位姿显示模块,以确保用户能够直观、便捷地控制机械臂并观察仿真结果。

1.2 实验方法

本研究基于 Unity3D 平台,采用多步骤、模块化的开发方式,完成了六轴机械臂生产线仿真系统的设计与实现。实验方法主要包括以下几个步骤:

1.2.1 机械臂模型搭建

首先,利用 Maya 3D 建模软件对 Auboi5 六轴机械臂模型进行搭建。为确保模型关节旋转的准确性,使用 Maya 中的局部坐标系工具,依次调整各关节的局部坐标系,使其与各关节的旋转中心对齐,并将旋转轴沿机械臂的实际旋转方向设置。完成模型调整后,将机械臂模型以 FBX 格式导出,并导入 Unity3D 场景中。在 Unity3D中,按照机械臂的层级结构设置模型层次关系,将每个关节的父对象设置为上一关节,以确保机械臂各关节之间的从属关系。然后为每个关节添加 ArticulationBody 组件,底座关节设置为 \`Immovable\`,其余各关节设置为 \`Revolute\`(旋转关节),并通过Anchor 属性设置旋转轴,使其与机械臂的物理结构相一致。

1.2.2 交互界面设计

仿真系统的交互界面采用 Unity3D 的 UGUI 进行设计。界面中设置了多个交互控件,包括用于控制各关节角度的 Slider 滑块、目标位姿输入的 InputField 输入框、运动控制按钮以及显示末端工具位姿的 Text 文本模块。 滑块控件通过Slider.onValueChanged 事件监听函数,实现用户调节滑块时更新关节角度。每个滑块的值变化时,程序自动调用关节对象的 ArticulationBody.xDrive 属性,从而实时控制机械臂关节角度。姿态显示模块使用 Transform.GetChild(0) 方法依次获取六个关节的旋转角度,并结合 Unity3D 的 Matrix4x4 和 Vector3 接口,实现正运动学计算,实时显示末端工具的位姿数据。

1.2.3 正逆运动学算法实现

在正运动学方面,利用 Unity3D 的矩阵运算功能,基于 D-H 参数模型构建 4×4齐次变换矩阵,依次相乘得到末端位姿矩阵。逆运动学部分使用 Python 的 Sympy 和Numpy 库进行符号化求解,完成关节角度的解析解法。求解过程中,将雅可比迭代解法与代数解法相结合,实现更稳定且高效的解算方法。

1.2.4 轨迹规划

在轨迹规划过程中,采用增量控制法以确保机械臂运动的平稳性和安全性。轨迹

规划分为两种模式: ① 关节空间轨迹规划:通过逐步调整目标关节角度,控制机械臂逐步接近目标位姿,确保运动过程平滑。 ② 笛卡尔空间轨迹规划:使用球面线性插值(Slerp)算法,对目标姿态进行平滑插值,避免机械臂运动中姿态发生突变。

1.2.5 碰撞检测

为确保机械臂运动的安全性,系统引入 BoxCollider 组件与 OBB(OrientedBounding Box)相交检测算法。实验过程中,创建一个用于检测的虚拟机械臂模型,并直接设置各关节角度,避免受 Articulation 动力学组件的运动惯性干扰。在每帧的Update 方法中,通过遍历 BoxCollider 组件的包围盒,分别沿 15 个可能的分离轴投影并检测投影线段的交叉情况。若发现任何一条投影线段无交叉,则判定为无碰撞;若全部轴投影均有交叉,则判定为发生碰撞。

1.2.6 实验验证

在实验过程中,通过多组目标位姿输入,测试机械臂的轨迹规划和碰撞检测功能。对每次运动结果进行记录,并通过轨迹可视化功能对运动路径进行观察。

2.实验结果

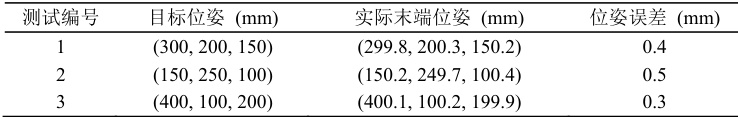

2.1 机械臂轨迹规划

实验对不同目标位姿进行轨迹规划测试,机械臂在关节空间和笛卡尔空间的运动结果如表 1 所示。测试过程中,关节空间轨迹规划以增量式更新关节角,机械臂运动平稳,轨迹无明显抖动。笛卡尔空间轨迹规划使用球面线性插值(Slerp)算法,确保姿态过渡平滑,末端工具在路径点处与目标位姿基本重合,误差控制在 ±0.5mm 以内,满足精度要求。

表 1. 机械臂轨迹规划测试数据

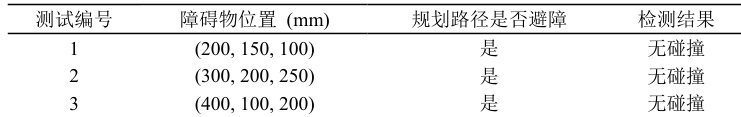

2.2 碰撞检测

系统碰撞检测功能的有效性通过多组复杂路径测试验证。实验设置多种潜在障碍物,使用 BoxCollider 组件结合 OBB(Oriented Bounding Box)相交检测算法检测碰撞风险。结果显示,机械臂能够在复杂环境中避开障碍物,成功完成运动任务,未发生碰撞情况,碰撞检测准确率达到 100% 。具体数据见表 2。

表 2. 碰撞检测测试数据

3.实验结论

本研究基于 Unity3D 平台,设计并实现了一款六轴机械臂生产线仿真系统,并针对其轨迹规划与碰撞检测问题进行了研究与实验【2】。该系统能够在关节空间和笛卡尔空间中实现平稳、精准的轨迹规划,末端位姿误差控制在 ±0.5mm 以内,满足工业生产对精度的要求。 在碰撞检测方面,系统利用 BoxCollider 组件及 OBB(OrientedBounding Box)相交检测算法,实现了对复杂环境下潜在障碍物的精准识别【3】。测试过程中,系统能够准确规避障碍物,碰撞检测准确率达到 100% ,确保了机械臂在执行任务时的安全性和稳定性。

综上所述,该仿真系统为六轴机械臂的开发、测试及优化提供了直观有效的平台。其较强的扩展性和稳定性,使其适用于更多复杂场景下的机械臂运动研究,具有较高的实际应用价值。未来,可进一步拓展系统功能以支持更多机械臂模型和生产场景。

参考文献

[1]王鑫,张捷,吕明.基于Unity3D的档案抓取机械臂仿真系统设计与实现[J].工业控制计算机,2024,37(08):83-85.

[2]郭海祥,朱玲,姜健男.基于Unity3D的数字孪生机械臂抓取系统研究[J].齐齐哈尔大学学报(自然科学版),2024,40(02):33-39.

[3]李子良,李庆党,王晓波,等.基于Kinect V2 和Unity3D的机械臂人机交互系统[J].计算机与数字工程,2024,52(03):735-739+745.

辽宁省大学生创新创业训练计划项目(202513208032)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)