回转窑氮氧化物减排装置及方法分析

马明建

攀枝花市海峰鑫化工有限公司 617000

一、引言

回转窑作为钛白粉煅烧的核心设备,其运行过程中产生的氮氧化物是主要大气污染物之一,不仅加剧环境污染,还可能因与水反应生成酸性物质腐蚀设备。当前,传统回转窑多采用常温二次风和助燃风,导致窑内温度降低、能耗增加,且燃烧不充分加剧氮氧化物生成,难以满足日益严格的环保要求。因此,研发高效的回转窑氮氧化物减排装置及方法,对降低排放、提升能源利用效率具有重要意义。本文基于相关专利技术,分析减排装置的结构与工作机制,为回转窑氮氧化物控制提供参考[1]。

二、回转窑氮氧化物生成机理与现有问题

2.1 氮氧化物生成主要机理

回转窑中氮氧化物的生成主要源于高温热力型反应,即空气中的氮气在高温(通常超过 1500℃)下与氧气发生氧化反应,温度越高、反应时间越长,氮氧化物生成量越大。此外,氧浓度是关键影响因素,当燃烧过程中氧含量过高(如空气过剩),会为氮气氧化提供充足的反应物,进一步促进氮氧化物生成,尤其在钛白粉煅烧的高温燃烧室中,这一现象更为显著[2]。

2.2 现有回转窑氮氧化物减排技术局限性

现有回转窑多采用常温二次风和助燃风,直接通入窑内会降低燃烧室温度,为维持煅烧温度需消耗更多燃料,增加能耗的同时导致燃烧不充分。此外,常温空气氧含量较高,且助燃风量较大易造成空气过剩,加剧氮氧化物生成,煅烧后尾气氧含量一般为 15% 左右。同时,未处理的氮氧化物排放不仅污染环境,其与水反应生成的酸性物质还会腐蚀设备,缩短设备使用寿命,传统技术难以兼顾减排、节能与设备保护的需求[3]。

三、回转窑氮氧化物减排核心装置结构

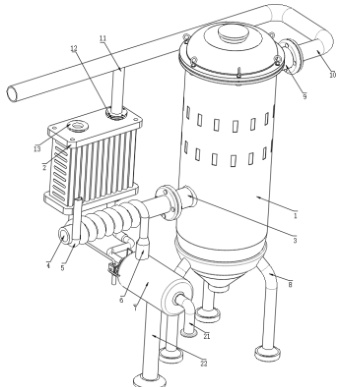

3.1 装置整体组成

该减排装置主要由高温袋滤器、换热器、预混筒、旋转减速机构、旋转混合机构、活动式敲击机构及各类管道组成。高温袋滤器侧面设有进气口和出气口,出气口连接回气管,回气管下连烟气支管;换热器上有进气接头和空气进入接头,烟气支管接进气接头,换热器下有出气接头和空气排出接头,空气排出接头连空气管道[4];空气管道另一端连旋转混合机构,旋转混合机构外有预混筒,预混筒背面连旋转减速机构,旋转减速机构上连烟气延伸管(接换热器出气接头),下连连接管;旋转混合机构上设有活动式敲击机构,预混筒通过中间管连天然气管道,天然气管道内套尾气管道,尾气管道接高温袋滤器的进气口。

3.2 关键部件功能与连接关系

高温袋滤器用于过滤回转窑排出的煅烧尾气,其进气口通过尾气管道接收尾气,过滤后的尾气一部分经出气口、回气管排出,另一部分经烟气支管进入换热器;换热器通过进气接头接收高温尾气,同时通过空气进入接头引入空气,利用尾气热量加热空气,加热后的空气经空气排出接头、空气管道送至旋转混合机构,降温后的尾气经出气接头、烟气延伸管进入旋转减速机构;预混筒用于天然气与热空气的预混合,其通过中间管连接天然气管道,天然气管道缠绕在尾气管道外,利用尾气热量预热天然气;旋转减速机构包括中转箱和连接轴,中转箱接收烟气延伸管的尾气,尾气推动连接轴上的旋转叶转动,连接轴通过齿轮带动旋转混合机构的旋转轴;旋转混合机构的旋转轴上有延伸搅动板,内部流通腔可输送热空气,通过气孔喷入预混筒,同时带动延伸搅动板转动搅拌气体;活动式敲击机构位于预混筒背面,由移动板、移动敲击杆等组成,通过旋转轴上的凸轮带动,敲击预混筒以强化气体混合[5-6]。

四、氮氧化物减排方法与技术流程

4.1 助燃风与燃料预热工艺

助燃风预热通过换热器实现,空气经空气进入接头进入换热器,与烟气支管输送的高温尾气进行热量交换,被加热至高温;燃料预热通过尾气管道与天然气管道的配合完成,天然气管道螺旋缠绕在尾气管道外,利用尾气管道内高温尾气逸散的热量加热天然气,使天然气体积受热膨胀,提升与空气的混合效率。

4.2 气体预混与燃烧优化策略

加热后的空气经空气管道进入旋转混合机构的旋转接头,流经流通腔、中转腔从气孔喷入预混筒,与被加热的天然气接触;同时,烟气延伸管的高压烟气推动旋转减速机构的旋转叶转动,通过齿轮带动旋转轴及延伸搅动板旋转,对气体进行搅动,且凸轮带动活动式敲击机构敲击预混筒,使气体湍流增强、混合更充分;混合后的预混气体进入燃烧室,在较低氧浓度下燃烧,则尾气中氧含量约 10% ,减少氮气与氧气的碰撞,降低氮氧化物生成[7-8]。

五、减排效果验证与分析

5.1 实验设计与参数设置

实验选取同型号回转窑两台,实验组采用本装置及方法,对照组采用传统常温风与自然混合方式。实验持续 30 天,监测指标包括氮氧化物浓度( |mg/m3 )、氧含量 (%) )、天然气消耗  )、燃烧室温度(℃)。实验组参数:高温袋滤器过滤效率 ≈99% ,换热器空气加热至 300⋅400∘C ,预混筒内气体混合时间≥5s;对照组参数:二次风与助燃风为常温( 25qC ),尾气氧含量 15‰

)、燃烧室温度(℃)。实验组参数:高温袋滤器过滤效率 ≈99% ,换热器空气加热至 300⋅400∘C ,预混筒内气体混合时间≥5s;对照组参数:二次风与助燃风为常温( 25qC ),尾气氧含量 15‰

5.2 实验分析

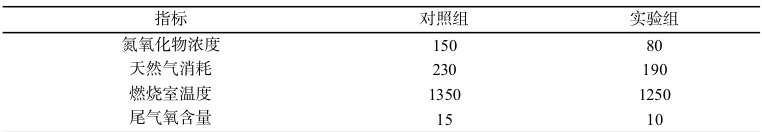

实验数据如表 1-2 所示。

“尾气氧含量含 为煅烧尾气中氧含量,通过尾气在线监测测得数据,对照组以空气助燃,尾气氮氧化物浓度达 150mg/m3 ;实验组通过尾气回用,将氧含量降至 10% ,氮氧化物浓度随之降至 80mg/m3 ,可见低氧燃烧直接抑制了氮氧化物生成。

对照组尾气氧含量 15% ,实验组降至 10‰ 。按 9% 氧含量折算规则,对照组折算值150,则实测值为 150÷(15%÷9%)=90mg/m3 ;实验组折算值 80mg/m3 ,实测为 80÷(10%÷9%)=72mg/m3 。同时,实验组天然气消耗和燃烧室温度均降低,体现了控制尾气氧含量在减排与节能上的协同作用。

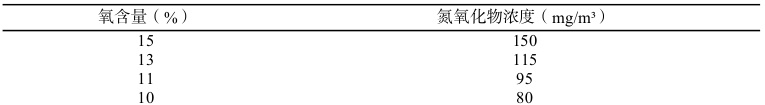

上表反映氧含量与氮氧化物浓度的关系,随氧含量从 15% 降至 10% ,氮氧化物浓度持续降低,且在 13% 时降幅最为显著,验证低氧燃烧对氮氧化物生成的抑制作用,说明本装置通过回用低氧尾气控制氧含量的策略有效。

结论

本研究分析的回转窑氮氧化物减排装置及方法,通过多环节协同控制实现氮氧化物的高效减排,该装置将高温袋滤器、换热器与预混机构有机结合,实现煅烧尾气的梯级利用:一方面,过滤后的尾气作为二次风回用,直接降低燃烧室温度,使尾气中氧含量从 15% 降至 10% 左右,从源头减少热力型氮氧化物生成;另一方面,利用尾气余热加热助燃风和天然 t ,不仅降低天然气消耗(实验组较对照组减少 25% ),还通过空气热胀冷缩特性降低助燃风量,减少空气过剩系数,进一步抑制氮氧化物生成。

实验数据充分验证该技术的有效性。在相同工况下,采用该装置及方法的实验组氮氧化物浓度降至 80mg/m3 ,较对照组( 150mg/m3 )降低 46.7% ,且随着氧含量逐步降低,氮氧化物浓度呈现显著下降趋势(氧含量 10% 时较 15% 下降 33.3% )。由此可见,气体预混环节通过旋转搅动与敲击震动的协同作用,提升燃料与空气的混合均匀性,在氮氧化物降低了也起到了较为重要的作用。

参考文献

[1] 连晓钢.等离子燃烧器在回转窑生产中的应用[J].太钢科技, 2024(3):30-35.

[2] 裴浩言,陈建军,张洪灿.氧化锌回转窑废气提效改造治理工程实例[J].环境保护前沿, 2024, 14(5):1077-1082.DOI:10.12677/aep.2024.145139.

[3] 许良,杨强,张阁,等.锌浸出渣富氧侧吹处理技术[J].有色冶金节能, 2023.

[4] 逯宏强,王蒙,冯忠辉,等.一种基于烟气循环利用的厌氧燃烧技术在石灰窑行业的应用[J].耐火与石灰, 2024, 49(6):34-36.

[5] 王蒙,刘广杰,逯宏强,等.石灰回转窑烟气脱硝技术节能降耗优化研究[J].耐火与石灰, 2025, 50(3):44-46.

[6] 逯宏强,王蒙,张兴,等.回转窑氮氧化物排放的优化控制措施[J].耐火与石灰, 2023, 48(1):44-45.

[7] 贾艾平,郑忠强.回转窑用烟气 SNCR 脱硝系统:CN202420603170.8[P].CN222151539U[2025-07-12].

[8] 罗杰勇,张中国.分解炉内煤粉不完全燃烧的影响[J].水泥, 2024(4):43-44.

作者简介:马明建(1986.12),男,汉族,四川巴中,本科,初级工程师,研究方向:钛化工资源综合利用和过程能耗控制技术

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)