异构件锁铰的现代加工工艺

潘振凤 李晓伟 岳臣 孟春江 温晓波

天津航天机电设备研究所 天津市 300480

引言

随着航空航天技术快速发展,卫星太阳翼机构作为卫星的重要组成部分,其性能直接影响卫星的正常运行,锁铰作为太阳翼机构中的关键机构件,其精度和可靠性至关重要。锁铰的结构复杂,形位公差要求严格,是典型的多轴加工零件。传统三轴加工方法因多次装夹难以满足设计要求,故本文旨在通过设计工装、合理选择刀具、切削参数以及加工路径,实现加工基准与设计基准的统一,以满足锁铰零件的设计技术要求。

1.研究背景

1.1 锁铰的重要性

锁铰是连接太阳翼与卫星本体的关键部件,其性能直接影响太阳翼翻板的展开与锁定,在卫星的发射和运行过程中,锁铰需要承受复杂的力学载荷,因此对其精度和可靠性有极高的要求

1.2 锁铰的加工难点

1.2.1 根据技术要求 4- ø 8H7 孔轴线相对于基准面 A 的垂直度公差为 0.03mm 且无法一次完成加工。ø 5H7 孔轴线相对于基准面 B 的平行度 0.02mm ,相对于基准面 C 的垂直度 0.02mm ;ø ø 7.5 孔相对于基准面 D 的垂直度 0.02mm ,相对于基准面B 的平行度 0.02mm ,孔两端面平行度 0.02mm 。零件要求的平行度严格,另外锁铰属于异型零件,定位困难。

1.2.2 锁铰属于批量生产的零件,原工艺要求铣序完成各外形尺寸及 A/D 基准加工,镗序找正后完成各孔加工,生产效率低,产品一致性差对人员技能水平要求高。

2.理论基础

2.1 锁铰的结构特点

锁铰通常由高强度合金材料制成,其结构包括多个高精度孔和基准面,这些孔和面的精度直接影响锁铰的装配和功能。

2.2 锁铰的加工要求

锁铰的加工要求包括高精度孔的加工、基准面的加工以及形位公差的控制。这些要求对加工设备,刀具、切削参数和加工路径提出了挑战。

3.解决方法

为解决以上加工难点重新设定加工工艺,将镗序和铣序合并,工序集中,统一采用铣序完成降低对加工人员技能水平的依赖。

3.1 基准转换

3.1.1 为了保证ø 8H7 孔轴线的垂直度 0.03mm 的公差,首先须保证 A 基准面平面度在 0.01mm ,因为A 基准面长与两孔轴线长比例为 1:2.05,为了减小定位误差,设计基准面与工件基准面 A 垂直方向B 面为加工基准面,保证 A 面与B 面垂直度为 0.005mm 。

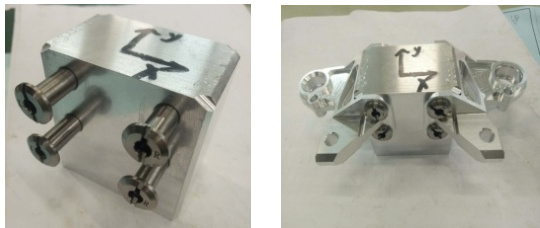

3.1.2.在加工ø 8H7 孔时利用自制基准转换工装,装夹方式如(图 1)

图1 基准转换工装

3.1.3 刀具选择

为了保证以上要求,在加工刀具上选择高速钢刀具,利用其切削刃较为锋利,切削力小的优点来消除工件本身刚性差带来的加工误差。切削参数上选择慢转速,小切深。

3.1.4 切削参数优

本文对切削参数进行了优化,包括刀具转速、切深等,以提高加工效率与表面质量。

3.2 设计高精度快速定位工装

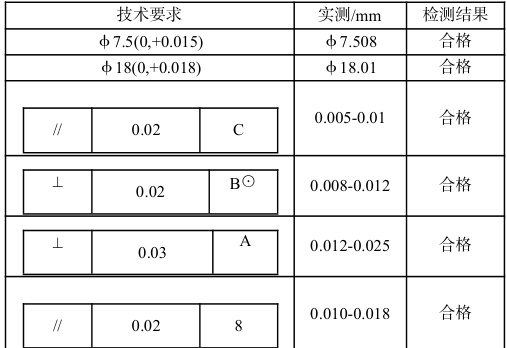

3.2.1 加工ø 5 孔轴线相对于基准面 B 的平行度 0.02mm ,相对于基准面 C 的垂直度 0.02mm ;ø7.5 孔相对于基准面 D 的垂直度 0.02mm ,相对于基准面 B 的平行度 0.02mm ,孔两端面平行度 0.02mm ,特设计(图 2)高精度快速定位工装。

图 2 高精度快速定位工装 图 3

3.2.2 要保证ø 5 孔轴线相对于基准面 B 的平行度 0.02mm ,ø ø 7.5 孔相对于基准面 B 的平行度0.02mm ,必须保证图 2,L、R 销钉的轴线竖直方向的一致性,为保证ø 5 孔轴线相对于基准面 C 的垂直度 0.02mm ,ø 7.5 孔相对于基准面 D 的垂直度 0.02mm ,孔两端面平行度 0.02mm ,必须保证销钉水平方向轴线的连线水平,销钉的分别,为了消除转换工件装夹面销钉大小不一致带来的误差。

3.2.3 加工路径优化

由于锁铰属于批量生产的结构零件,为了提高生产效率,所以设计工装(见图2),装夹方式如图3 这样可以一次性加工两件工件的相对面,相当于一次装夹加工一件完整零件,减少了零件装夹过程中的时间,节约装夹时间和工装时间,提高了生产效率。

4.结果分析

4.1 加工精度分析

本文对加工后的锁铰进行了精度检测,包括空的尺寸、基准面的平面度和垂直度等设计技术要求

4.2 加工效率分析

本文对加工过程进行了时间记录,以评估加工效率,相比原先铣后镗的加工工艺,加工效率提升50%以上。

品一致性分析

品一致性分析

本文对多件锁铰进行加工。经专人监测产品一次合格率 99.8% 且一致性高,满足设计互换性要求。

5.结论

通过对锁铰的加工工艺进行研究,通过设计专用工装,合理的刀具选择等手段,突破原加工工艺周期长且零件尺寸公差不易保的产品一致性差的缺陷;实现了锁铰加工的快高效加工,产品一致性与零件要求都得到了很好的保证,同时降低了对加工人员技能水平的要求。这一研究成果对于提高卫星太阳翼机构的可靠性和性能具有重要意义。

6.参考文献

[1]单祖辉主编,材料力学(1).北京:北京高等教育出版社,1999

[2]陈明主编,机械制造技术.北京:北京航空航天大学出版社,2001

[3]陈洪涛主编,数控加工工艺与编程.北京:高等教育出版社,2004

[4]孙凤池.机械加工工艺手册【M】.北京.:机械工业出版社,2007

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)