高性能氧化物陶瓷材料的结构调控与力学性能研究

常国海

贵州晶垚无机材料有限公司 贵州省六盘水市钟山区 553600

引言

氧化物陶瓷因其高硬度、高耐磨性、热稳定性,在航空航天、电子信息和新能源等领域有着明显的发展潜力[1]。氧化物陶瓷自身就较脆、断裂韧性较低,制约了它的工程应用范围[2]。近些年来,相关研究重点慢慢转向了结构设计和多尺度强化机制,依靠晶粒细化、相变调控、复合增强、先进烧结工艺等办法,做到了强度和韧性的同步改良[3]。本文主要针对结构调控对力学性能的影响机制,想找出改进材料综合性能的方法。

一、高性能氧化物陶瓷材料结构调控技术与机理分析

(一)微观组织结构调控

通过控制晶粒尺寸、 微结构参数(孔隙分布、晶界特征等)对提高陶瓷材料致密度和均匀性有明显作用,可增强其抗弯强度和断裂韧性。纳米晶粒可以抑制裂纹扩展,优化致密化烧结工艺能大幅降低孔隙率并改善力学性能。通过精确控制烧结温度和保温时间,不仅可以实现晶粒细化和晶界重构,还能增强晶粒间结合力、优化裂纹扩展路径,合理设计的微观结构有利于强度和韧性的协同优化,以适应复杂的使用环境。

(二)晶体结构与相变调控

晶体结构与相变调控对氧化物陶瓷材料性能的提升有着重要作用,四方相到单斜相的可逆转变就属于这一范畴。在多相陶瓷氧化锆中,这种转变会很大程度上影响其力学性能,特别是断裂韧性。加入 Y₂O₃,CeO₂这类稳定剂以后,可以对晶格参数进行精准调整,优化相组成比例,并且在服役条件下引发转变增韧效应。利用热处理过程中的控温速冷技术,能够改进晶体相分布及其取向特征,进而优化内部应力场,提升裂纹扩展的阻力。合理设计并控制结构相变,已经成为实现陶瓷材料强度与韧性共同提高的重要策略之一。

(三)第二相增强与复合材料构筑方法

第二相强化机制和复合材料设计是改善氧化物陶瓷综合性能的重要途径。把颗粒、纤维或者晶须之类的第二相增强组分加入到基体当中去,可以明显遏制裂纹的蔓延路径,依靠裂纹偏折、桥接和钉扎作用来改良材料的断裂韧性和强度,SiC 和 ZrO₂这类增强相被添加到氧化铝体系里面之后,不但热稳定性得到了提高,力学行为的表现也有所改进。复合制备技术包括原位反应合成、机械混炼以及气凝胶封装等很多种方式,这些方法能够帮助增强相做到均匀分布,并且控制好界面结合的情况。良好的界面微观结构有益于载荷传递效率的改善,这样就能做到韧性与强度的协同优化,给高性能陶瓷功能化应用给予可靠的技术支持。

(四)热处理、烧结工艺对结构调控的影响

热处理和烧结工艺很大程度上决定了氧化物陶瓷的微观结构及其最终性能,其烧结温度、升温速率、保温时长等核心参数影响晶粒成长机制、气孔排出效率以及材料致密度,从而对力学性能形成了主要制约。高温烧结可以提升晶界结合强度,然而太高的烧结温度或者太长时间的保温会致使晶粒过度长大并且减少韧性。采用高压烧结、微波烧结或者双步烧结之类的新工艺则能在相对低温的情况下获得高致密度的产物,并且还能够细致操控晶粒大小,对于提升综合性能非常有利。在热处理阶段,依靠相变手段改变晶体结构及内部应力分布状况的做法能够明显改善其抗热震特性以及断裂韧性情况,恰当选取工艺参数是达成结构优化和效能加强的重要环节。

(五)多尺度调控机制探讨

多尺度调控机制成为提升氧化物陶瓷性能的关键途径,包含原子、微观和宏观结构层次上的系统规划与协同改善。就原子尺度而言,利用掺杂手段去调整晶格缺陷并稳固晶体,可以明显加强材料的抗裂性与热稳定性。在微观层面上,精细操控晶粒大小、相界面形状以及孔隙分布情况,有益于达成强度与韧性之间的平衡。宏观角度分析可知,材料的几何形态、构件摆放形式以及复合体系的设计同样会对综合性能施加重要影响。多尺度参数之间相互作用以及动态变化过程,很大程度上影响了力学行为(比如裂纹延伸方向)和应力传递状况,采用多尺度设计理念同先进数值模拟工具相结合的办法,可以完成结构优化方案的精确制订,进而促使高性能陶瓷材料朝工程应用领域迈进。

二、高性能氧化物陶瓷材料力学性能提升机制研究

(一) 抗弯强度、断裂韧性、硬度等力学指标分析

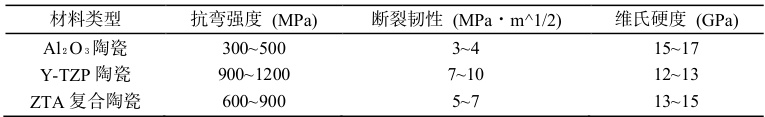

高性能氧化物陶瓷材料的力学性能评价主要包括抗弯强度、断裂韧性与维氏硬度等关键指标。抗弯强度反映材料在弯曲载荷下的破坏能力,常用三点或四点弯曲试验测得;断裂韧性衡量其抵抗裂纹扩展的能力,采用单边缺口梁(SENB)法表征;维氏硬度则表示其表面抗压形变能力,常以负载下压痕对角线长度计算所得。以 Y-TZP( 3mol% Y₂O₃稳定氧化锆)为例,其抗弯强度通常可达 900MPa⋅m⋅1/2 ,维氏硬度约为 12~13GPa ,相比纯 Al2O3 陶瓷更具强韧协同特性。见表 1:

表 1.高性能氧化物陶瓷材料典型力学性能比较

通过优化微观结构与复合方式,可在提升强度的同时显著改善其韧性与耐磨性。

(二)裂纹扩展与增韧机制(如转变增韧、微裂纹增韧、颗粒增韧)

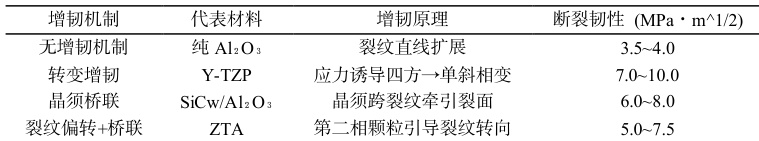

裂纹扩展与增韧机制是影响氧化物陶瓷力学性能的核心因素。陶瓷材料本质上脆性较强,裂纹一旦萌生易迅速扩展,因此需引入有效的增韧机制。常见机制包括转变增韧、裂纹偏转、裂纹桥联和第二相钉扎等。例如在 Y-TZP 中,四方相在应力作用下发生应力诱导相变为单斜相,伴随体积膨胀约 4~5% ,在裂纹前端形成压应力区,抑制裂纹扩展,该机制可使断裂韧性提升至 9MPa⋅m⋅1/2 以上。ZTA(氧化锆 toughened 氧化铝)陶瓷中, ZrO2 颗粒引发裂纹偏转与桥联效应,进一步提高裂纹扩展阻力,相关性能对比如表 2。

表 2 不同增韧机制对陶瓷材料断裂韧性的提升效果

(三) 应力诱导相变行为分析

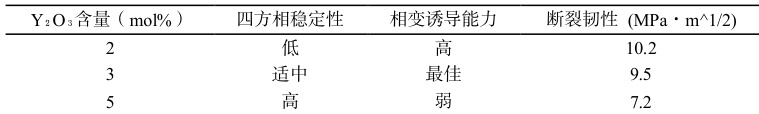

应力诱导相变是氧化物陶瓷材料,特别是氧化锆基陶瓷提升韧性的关键机制之一。在 Y-TZP 材料中,稳定的四方相在外加载荷或裂纹尖端应力集中区域下会转变为单斜相,该相变伴随 3% \~5%的体积膨胀,从而在裂纹尖端产生压应力区,有效阻滞裂纹扩展。该机制可显著提高材料的断裂韧性,典型 Y-TZP 陶瓷的韧性提升幅度可达两倍以上。应力诱导相变的发生依赖于晶粒尺寸、掺杂剂含量和烧结致密度,过大晶粒会降低四方相稳定性,诱发自发相变,影响强度,表 3 展示不同 Y2O3 掺杂量对应力诱导相变和韧性的影响.

表 3 不同 Y2O3 掺杂量对 Y-TZP 陶瓷相组成与韧性的影响

(四)加工工艺与结构调控对力学性能的耦合作用

加工工艺与结构调控之间存在密切的耦合作用,对高性能氧化物陶瓷材料的力学性能起到决定性作用。以热压烧结(Hot Pressing)和闪烧技术(Flash Sintering)为代表的先进成型工艺,可在降低烧结温度的同时实现高致密度,有效控制晶粒尺寸与孔隙率,从而提升抗弯强度与断裂韧性。例如,采用热压烧结制备的 ZTA 陶瓷,其致密度可达 99.5% 以上,抗弯强度达到 800MPa ,断裂韧性提升至 6.8MPa⋅m⋅1/2 晶粒细化带来的裂纹扩展路径复杂化,以及孔隙减少对裂纹萌生点的抑制,是其力学性能增强的本质所在。

此外,结构调控策略如纳米粒子分散、亚晶界设计、第二相弥散增强等措施,需与加工工艺参数(如烧结温度、保温时间、冷却速率)协同匹配,才能实现多尺度强韧协同。数据显示,同样为 3Y-TZP 陶瓷,通过两步烧结技术控制晶粒细化至 0.3μm ,其断裂韧性从 6.1MPa⋅m⋅1/2 提升至 8.9MPa⋅m⋅1/2 。工艺参数的优化与结构调控协同作用,是实现陶瓷材料性能突破的核心路径。

三、结论

本研究系统分析了高性能氧化物陶瓷材料在结构调控与力学性能提升方面的关键机制。通过微观组织调控、晶体结构与相变优化、第二相增强及先进烧结工艺协同应用,可显著改善材料的抗弯强度、断裂韧性和硬度等核心性能。多尺度调控策略与加工工艺的耦合作用,为陶瓷材料的强韧协同与工程化应用提供了理论支撑与实践路径,具有重要的科研与产业价值。

参考文献

[1] 周小楠,张建飞,黄鑫,等.多孔重结晶碳化硅陶瓷的烧结颈结构调控与力学性能[J].硅酸盐学报, 2019(9):6.

[2] 苏嶓,王爱琴,谢敬佩,等.SiCp/Al-Si 基复合材料界面结构调控及强化机制的研究进展[J].材料热处理学报, 2024(002):045.

[3] 罗鑫.钠离子电池镍基层状正极材料的形貌结构调控与电化学性能研究[D].中南大学,2023.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)