车用三元材料(NCM811)电池芯生产工艺总结

罗峰

中国电子系统工程第二建设有限公司 湖南省 岳阳市 414000

1. 三元(NCM811)锂电池介绍

1.1 三元(NCM811)锂电池定义

三元(NCM811)电池是指正极材料使用镍钴锰的三元正极材料的电池,其中镍钴锰比例为8:1:1(一般要求镍的比例大于 80%)。1.2 三元(NCM)锂电池优缺点

磷酸铁锂电池在安全性、循环性方面具有优势,但其导电性不足、能量密度低限制了汽车续航里程的提高,而三元电池最大的优势在于

高能量密度,符合市场对续航里程及车辆轻量化的要求,加之隔膜涂覆改性技术、电池管理系统的不断进步,三元电池在安全性和循环寿命

方面与磷酸铁锂的差距也在逐步缩小。可以预见, 元电池将持续提高在新能源汽车中的渗透率,大概率领跑动力锂离子电池市场。随着材料体系的高镍化进程,三元电池企业开始应用 NCM811 和 NCA 材质,电池单体能量密度将从200Wh/kg 向 250\~300Wh/kg 迈进。

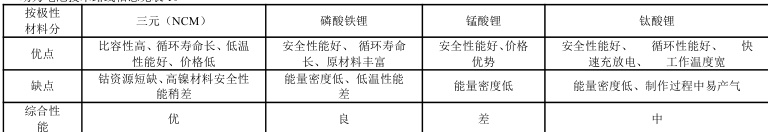

力电池技术路线信息见表1。

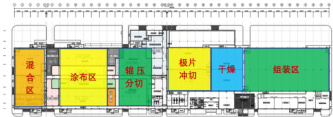

常州北电爱思特项目建设 2 条动力电池极片生产线和 4 条组装与分容化成生产线,生产能量密度大于 260Wh/kg 的三元系(NCM)锂离子电池芯,建成投产达产年平均产出7GWh/年。以下以一条生产线为例介绍三元材料(NCM811)电池芯生产工艺流程。电芯生产车间分区,见图 1。电芯生产工艺流程,见图2。

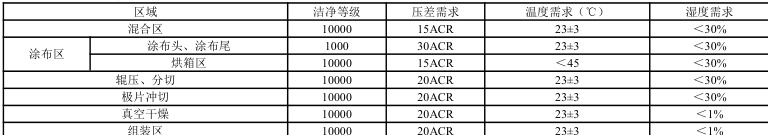

表 2 各区域工艺环境需求信息表电芯生产工艺流程,见图 2。

2.1 Mixer(混合)(见图 3)

混合搅拌就是将正负极原材料(镍钴锰、石墨、Binder、NMP 等)通过真空搅拌机搅拌成浆状。这是电池生产的第一道工序,该道工序质量控制的好坏,将直接影响电池的质量和成品合格率。

随着锂离子电池的发展,对电池的容量提出了越来越高的要求。为了提高电池容量,越来越多的企业开始使用高镍正极材料(镍含量越高,容量越高)。但是随着镍含量的提高,材料的稳定性就变差,对工艺、环境和技术水平的要求也越高。本项目使用镍钴锰 8:1:1 原料配比,正极活性物质使用量可以减少11%,但是电池容量提升3.5%。与其他高能量密度电池相比,811 材料的电池寿命、高温储存和倍率性能都很优秀。

混合区施工要点:不锈钢地面施工采用沉头螺栓+激光焊(见图4、

1. 不锈钢板采购,需让厂家按要求预留沉头螺栓孔

2. 地面打孔、预埋沉头螺栓

3. 不锈钢板铺设、沉头裸栓紧固

4. 不锈钢板焊接(激光焊)

优点:激光焊相比于传统手工焊变形小、美观性高、工效高等优点,既避免了不锈钢板变形,同时消除了不锈钢板焊缝过大、易积尘不便于清洁的弊端。

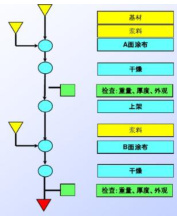

图 6 涂布 图 7 干燥这道工序就是将混合工序已经搅拌好的浆料按一定的速度被均匀涂抹到箔片上下面并干燥。工艺流程如下图所示

涂布至关重要,需要保证极片厚度和重量一致,否则会影响电池的一致性。涂布还必须确保没有颗粒、杂物、粉尘等混入极片,否则会导致电池放电过快,甚至会出现安全隐患,因此涂布头、涂布尾有千级洁净度需求。施工流程:消防、风管安装-工艺管道、空调管道安装-吊顶安装-导热油管道安装-环氧施工-设备安装-内隔墙安装

施工注意点:

1. 由于涂布区有双层钢平台,涂布头及涂布尾的吊顶板及内隔墙需等设备吊装完成后安装。

2. 涂布区有两层烘箱,设备运行会产 大量热符合 设计及深化设计时需考虑该部分热负荷

3. 由于该部分设备高度8.5m,吊顶高度10m,设备安装完成后空间狭小,不便于升降车作业,所以该区域二次配风管及管道需考虑优先安装辊压、分切(见图 9、10)

2.3

图 10 分切

辊压就是将铝箔上的正负极材料压紧压实,使活性物质与网栅及集流片紧密接触,减小电子的移动距离,降低极片的厚度,增加填装量提高电池体积的利用率从而提高电池容量;分切为将辊压后的极片根据需要生产电池的尺寸进行预分切。施工注意点:该区域设备较多,内隔断较多,需提前于业主方沟通设备搬入通道及搬入计划,排出内隔墙安装顺序,避免拆改的情况。2.4 Notching(极片冲切)(见图 11)

电池极片经过浆料涂敷,干燥和辊压之后,形成集流体及两面涂层的三层复合结构。然后根据电池设计结构和规格,再对极片进行裁切。极片裁切过程中,极片裁切边缘的质量对电池性能和品质具有重要的影响,具体包括:

(1)毛刺和杂质,会造成电池内短路,引起自放电甚至热失控;(2)尺寸精度差,无法保证负极完全包裹正极,或者隔膜完全隔离正负极极片,引起电池安全问题;

(3)材料热损伤、涂层脱落等,造成材料失去活性,无法发挥作用;

(4)切边不平整度,引起极片充放电过程的不均匀性。

施工流程:消防管道安装—风管安装—桥架及电缆敷设—吊顶安装

2.5 组装-stacking(叠片)(见图 12)、Tab-welding(极耳焊接)(见图13)、注液(见图 14)、packing(封装)(见图 15)

图 15 封装

叠片:将电极和分离膜按照“之”字形堆叠并用分离膜包裹的工艺

极耳焊接:将Foil 配套后后剩余的 Foil 裁切后对 Tab 和 Foil 进行焊接的工艺

注液:Jelly Roll 将放入的 Pouch 中注入电解液的工艺

封装:将完成注液电芯进行密封

关键工艺点:

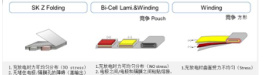

(1) 本项目在叠片工序采用Z 字形叠片工艺与“Bi-Cell Lami.&Winding”和“Winding”方式相比,循环过程不会产生极芯扭曲,因此寿命更长,安全性更好。优缺点对比如下图所示。

(2) 本项目在包装方式上采用铝塑软包方式

软包电池的包装材料和结构使其拥有一系列优势,比如,安全性能好,软包电池在结构上采用铝塑膜包装,发生安全问题时,软包电池一般会鼓气裂开,而不像钢壳或铝壳电芯那样发生爆炸;重量轻:软包电池重量较同等容量的钢壳锂电池轻40%,较铝壳锂电池轻 20%;内阻小:软包电池的内阻较锂电池小,可以极大的降低电池的自耗电;循环性能好:软包电池的循环寿命更长,100 次循环衰减比铝壳少4%\~7%;设计灵活,外形可变任意形状,可以更薄,可根据需求定制,开发新的电芯型号。

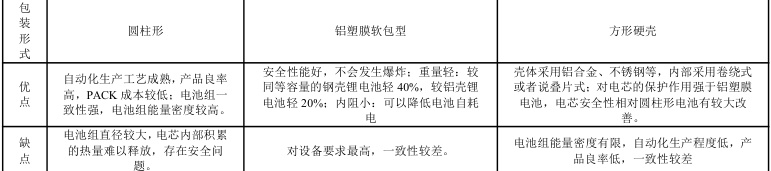

三元软包电池容量较同等尺寸规格的钢壳锂电高10\~15%、较铝壳电池高5\~10%,而重量却比同等容量规格的钢壳电池和铝壳电池更轻,随着电池路线的发展,软包电池在新能源汽车市场的渗透率将不断提升。电芯封装方式优缺点如下表所示。

表3 各种封装形式电池芯对比表

施工注意点:本项目在干燥室理念上引进韩国设计,自真空干燥到组装区均为干燥室,湿度要求1%以下,施工要点与真空干燥类似。3. 总结

我国动力锂离子电池的主流技术路线分 电池为主力配套电池,占比为约72%,三元材料配套量约为磷酸铁锂的 1/3。相较于 程及车辆轻量化的要求也符合国家战略需求,而 811 三元锂电池相较于 622 高的提升,所以在未来811 三元锂电池大概率领跑动力锂离子电池市场

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)