复合式TBM 智能化掘进风险协同管控体系研究

周仲义 杨文慧

中国水利水电第三工程局有限公司 陕西西安 710000

复合式TBM 隧道掘进施工期间,会面临多种来自地质条件的风险,如掌子面前方隐伏断层破碎带、突变界面或是富水溶洞,可能引发突泥、涌水、岩爆等灾害,在对价格高昂 TBM 设备造成损坏的同时还容易导致施工人员的伤亡。通过多元监测数据实时融合、打造智能化风险协同管控体系,从而实现风险预测→预警→处置链条的分钟级响应,对于TBM 隧道掘进的安全性与施工进度保障均有着高度的必要性,可让隧道工程施工团队的风险管理从过往“经验驱动”升级为“数据驱动”模式,以智能化技术为依托提升风险闭环管控能力,最终为复杂地质条件下复合式TBM 隧道安全掘进施工提供全维度的技术保障。

一、复合式TBM 隧道掘进常见风险

复合式 TBM 隧道掘进施工期间的风险,贯穿于设备运行、地质条件风险、环境影响风险,其有着高度的突发性耦合与复杂性特征。

(一)设备系统失效风险

设备系统失效风险主要集中于刀具磨损超限、主驱动系统异常等。其中,刀具磨损超限为频发问题,通常在石英含量 >65% 的砂岩地层,刀鞘磨损可达1.2mm/100m ,如未及时更换可能导致刀盘偏磨,造成扭矩波动幅度增加继而引发主轴密封失效风险。主驱动系统异常会造成轴承温升异常,若未得到及时检修可能导致齿轮断裂等一系列重大机械故障。

(二)地质结构失稳风险

地质结构失稳风险视角下,掌子面前方隐伏非线性地质界面通常是首要风险源。例如,在TBM 掘进穿越断层破碎带期间,岩体完整性指数较低区域容易引发突泥涌水灾害,而高应力硬岩地层区域的岩爆风险会随着埋深的加大呈指数级增长

(三)环境影响风险

环境影响风险主要集中于高粉尘环境、噪声以及地表沉降掘进作业期间。其中,当掘进期间当粉尘浓度达到一定阈值( >20mg/m3 ),不仅会对作业人员的职业健康造成危害,还可能引发电气设备出现短路等问题。噪声,则将影响周边城市居民生活水平。沉降,为影响重大的环境风险,作业期间一旦出现地表沉降,不仅会影响施工进度,同时对于地表附近建筑基础稳定性也可能带来威胁 [1]。

二、复合式TBM 隧道掘进的智能化风险协同管控体系研究

复合式TBM 隧道掘进的智能化风险协同管控体系,旨在开展精细化地质条件与掘进参数分析后,制定多维度安全控制关键指标体系,同时结合安全风险评估模型实现风险前瞻性预测,继而规避掘进中的各类风险侵袭。

(一)地质条件与掘进参数分析

地质条件与掘进参数的动态分析与匹配,是实现智能化风险管控以及 TBM掘进机智能控制的核心基础,该环节下,需要建立“地质特征 $$ 参数阈值 $$ 风险等级”的映射关系,实现对TBM 掘进机运行状态的实时调控,具体实现步骤如下:

首先,进行地质特征数字化,使用超前地质预报系统如地震波反射、地质雷达来获取掌子面 30m~100m 地层的岩性数据、岩性完整性指数、地下水赋存状态等关键参数,随后结合钻孔取心数据构建分辨率达为 1m 的三维地质模型。其次,对于TBM 掘进机对掘进参数进行智能调节,系统根据数据自动调整TBM 的运行参数。例如针对软弱富水地层,可以采用低推力、高转速以及强注浆的运行模式,推力控制在 8000~10000kN,转速控制在 1.5~2.0rpm ,注浆压力控制在 0.3~0.5MPa ,避免刀盘出现陷机械。针对硬岩地层,可切换为高推力、低转、勤换刀的模式。

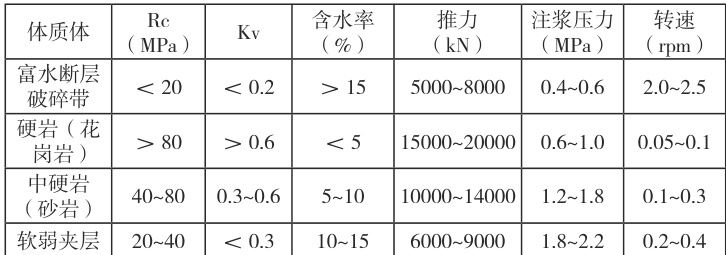

最后,参数联动机制方面,建立 T- 刀盘扭矩、Q- 渣土改良剂注入量、V-推进速度三项参数的协同调节模型,一旦系统监测到岩体强度突然升高,则自动将刀盘扭矩 T 的阈值上调 20% ,同时降低推进速度 ΔV 至 0.5 米每小时,避免扭矩过载问题。若检测到渣土含水率超出临界值 15% ,则 Q- 渣土改良剂注入量自动增加 30% 膨润土注入量,提升出渣的流动性。基于地质条件与掘进参数联合分析的掘进参数匹配表可参照表1 设置:

表1 基于地质条件与掘进参数联合分析的掘进参数匹配表

(二)多维度安全控制关键指标体系构建

在实现地质特征、参数阈值、风险等级、映射关系之后,对于多维度安全控制指标体系应覆盖设备状态、机制风险以及环境影响三类核心要素,基于量

化的监测数据实现风险分级管控。

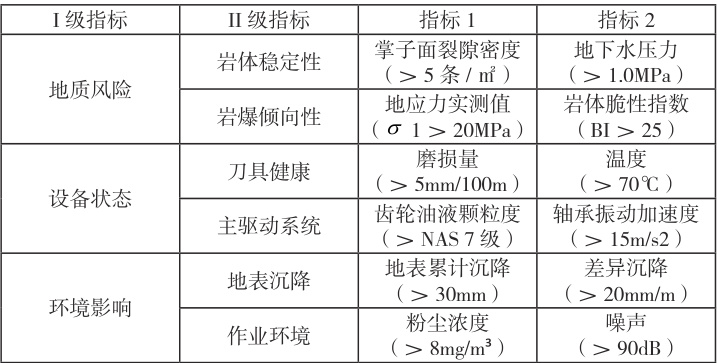

安全控制关键指标体系设计期间,地质风险指标下应涵盖岩体稳定性、岩爆倾向性,设备状态指标下应涵盖刀具健康、主驱动系统,环境影响指标应覆盖地表沉降、作业环境。具体可参照表2 进行指标设计:

表2 基于智能化的多维度安全控制关键指标体系

如表 2,岩体稳定性指标体系下的指标参数主要作为风险预警指标,岩爆倾向性指标用于建立岩爆风险等级模型(I~V 级别)。刀具健康指标用和换刀阈值进行实时对比,主驱动系统指标用于预测机械故障的概率。作业环境下的指标用于联动通风系统进行风量自动调节。在此基础上,建立单指标预警 + 多指标耦合评估机制、例如,在地表沉降超出阈值,同时刀具磨损速率异常期间,系统自动判定为 II 级风险,随后触发地质复核 + 参数调整 + 通知人员撤离的组合措施。

(三)TBM 安全风险评估模型开发

TBM 安全风险评估模型的开发,主要以历史数据为基础,结合 TBM 掘进期间的实测信息开展风险概率预测。

首先,系统收集同类工程历史数据,抽取设备运行数据、地质参数、风险类型以及处理方案、处理结果,在对数据进行归一化构建特征向量。其次,使用RF- 随机森林算法进行分类模型构建,基于交叉验证来优化参数,实现突泥、岩爆等 6 类风险的有效识别,同时并引入 shap 值分析特征重要性,将岩体完整指数、地下含水率、刀盘扭矩波动为三大关键预测因子,后台结合层次分析法,基于对历史数据的对比以及实时数据的分析,判断风险类型并进行输出,给出风险影响概率,如突泥风险概率为 P=0.75 等。最后,基于风险等级与类型自动匹配给出风险的处置方案。

结语:

综合分析。本文提出的三个步骤,可以通过数据接口的深度集成,打造“地质与运行参数分析→指标监测→风险评估→决策执行”的智能化安全风险管理协同链条。在 TBM 隧道掘进施工实际应用期间,能够针对复合式 TBM 隧道掘进风险识别量从以往的 20m 延长至 50m ,同时风险处置响应时间可缩短至10min 之内,有效减少非计划停机时间,让工程团队及时掌握可能存在的安全风险,提高安全掘进效率。

参考文献:

[1] 王翊铭 .TBM 施工风险分析及控制措施与技术研究 [J]. 建筑机械 ,2025,(01):27-31.

[2] 牛宾, 张鲁鲁, 杨明, 等. 可可盖煤矿特长斜井TBM 施工安全管理技术[J].能源技术与管理 ,2022,47(04):145-147.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)