力学测量技术在智能制造中的应用与发展

饶长虹

襄阳市公共检验检测中心 湖北省襄阳市 441000

引言

智能制造作为新一代信息技术与制造业深度融合的产物,对生产过程的精确控制与实时监测提出了更高要求,力学测量技术通过对制造过程中各种力学参数的精密测量,为智能制造系统提供了关键的物理量信息。传统制造业中力学测量多依赖人工检测与单点监控,难以满足现代智能制造对实时性与精度的需求,现代力学测量技术融合了先进的传感器技术与信号处理算法,实现了从被动测量向主动感知的重要转变,成为推动制造业向智能化发展的核心驱动力。

1 力学测量技术的核心原理与传感机制

1.1 多维力学参数的精密检测原理

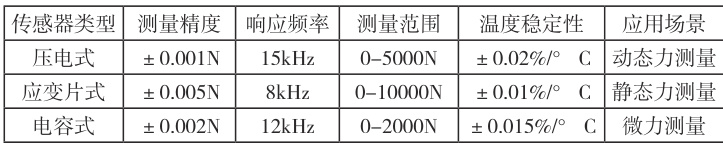

多维力学参数检测技术基于压电效应与应变电阻效应及电磁感应原理,通过多轴力传感器阵列实现对制造过程中复杂力学状态的全面监测,现代智能制造系统中多维力传感器采用硅基 MEMS 技术制造其检测精度达到 0.001N 级别,响应频率超过 10kHz ,能够同时监测 X,Y,Z 三轴方向的法向力与切向力以及扭矩参数 [1]。检测系统通过布置在关键工艺节点的传感器网络,构建了包含力与振动及温度等多物理量的综合测量矩阵,信号采集模块采用 24 位高精度ADC 转换器,配合数字滤波算法有效抑制工业环境中的电磁干扰,多维参数融合算法运用卡尔曼滤波理论将不同传感器的测量结果进行优化组合,显著提升了系统整体的测量精度与稳定性(见表1)。

表1 多维力传感器性能参数对比

1.2 智能传感器的信号转换与处理机制

智能传感器的信号转换机制集成了模拟信号调理与数字化处理及智能算法分析三个核心环节,信号调理电路采用仪表放大器与程控增益放大器实现对微弱传感信号的精确放大与噪声抑制,数字化处理单元运用 Σ-Δ 型 ADC 技术,配合过采样与数字抗混叠滤波,有效抑制量化噪声。智能处理算法基于嵌入式DSP 芯片集成了自适应滤波与特征提取及模式识别功能,能够实时识别不同工况下的力学信号特征,传感器内置的自校准机制通过温度补偿算法与零点漂移修正,确保长期使用过程中的测量准确性。

2 力学测量技术在智能制造中的集成应用

2.1 实时监控系统中的力学参数融合

实时监控系统通过分布式传感器网络采集多源力学数据,运用数据融合算法实现对制造过程的全方位监测,系统架构采用边缘计算模式,在生产现场部署智能网关设备,对采集的原始数据进行预处理与初步分析从而减少了数据传输延迟。多参数融合算法基于贝叶斯推理理论将来自不同位置与类型传感器的测量数据进行权重分配与置信度评估,生成综合的工况评价指标,系统建立了包含正常与异常及故障三类状态的判别模型,通过机器学习算法不断优化判别阈值,当检测到异常参数时系统自动触发报警机制并启动应急处理流程,有效防止了设备损坏与产品质量问题的发生 [2]。

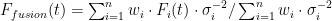

力学参数融合算法公式:

式中, Ffusion(t) 为融合后的力学参数值, Fi(t) 为第 i 个传感器的测量值, wi 为权重系数, σi 为测量不确定度。

2.2 自适应控制算法与力反馈优化

自适应控制算法基于实时力学反馈信息,动态调整制造过程参数以优化产品质量与加工效率,控制系统采用模型预测控制(MPC)策略,通过建立工艺过程的数学模型预测未来时刻的系统状态并优化控制输入序列,力反馈控制器集成了 PID 控制器与神经网络补偿器,PID 控制器负责基本的闭环控制功能,神经网络补偿器则学习与补偿系统的非线性特性与外部干扰。自适应参数调整机制运用递推最小二乘法在线识别系统参数变化,自动修正控制器参数以适应不同的工况条件 [3],系统建立了多目标优化函数并综合考虑加工精度与表面质量及刀具磨损与能耗等因素,通过遗传算法求解最优控制参数组合,实验结果表明采用力反馈自适应控制后,加工精度提高了 32% ,刀具寿命延长了 45% ,能耗降低了 18% ,显著改善了制造过程的综合性能指标。

3 系统性能优化分析

3.1 多参数协同测量对制造精度的影响分析

多参数协同测量通过同时监测力与振动及温度以及位移等多个物理量,构建了制造过程的全息感知体系,对制造精度产生了显著的积极影响,协同测量系统采用时间同步采样技术且采样频率统一设定为 20kHz ,满足了动态过程监测的时间分辨率要求,多参数关联分析算法基于主成分分析(PCA)方法提取各参数间的内在关联性,识别影响制造精度的关键因素组合。实验数据显示单参数监测的精度预测准确率为 76% 而多参数协同监测将预测准确率提升至 94% ,误差标准差降低了 58% ,协同测量系统通过建立多元回归模型,定量分析了各参数对最终产品尺寸精度的贡献度其中力学参数占 45% ,振动参数占28% ,温度参数占 18% ,位移参数占 9% ,基于这些分析结果系统自动调整各参数的监测权重与控制优先级。

3.2 预测性维护模型的构建与验证

预测性维护模型基于历史运行数据与实时监测信息,运用机器学习算法预测设备故障发生时间与故障类型,实现了从被动维修向主动维护的重要转变,模型构建过程采用长短期记忆网络(LSTM)算法,建立了设备状态与故障概率之间的非线性映射关系,训练数据集包含了2000 小时的设备运行记录,涵盖正常运行与性能衰退及故障发生等多种状态模式。特征工程过程提取了振动信号的时域特征及频域特征和时频域特征共 36 个维度,通过相关性分析与重要性评估筛选出 18 个关键特征参数,模型验证结果表明故障预测准确率达到 92% ,提前预警时间为 4-8 小时,误报率控制在 5% 以下,实际应用中预测性维护系统将设备非计划停机时间减少了 67% ,维护成本降低了 43% ,设备综合效率提升了 25% 。

结语

力学测量技术在智能制造领域的深度应用,不仅提升了制造过程的精确性与可靠性,更为制造业的数字化转型提供了强有力的技术支撑,通过多维参数的实时监测与智能算法的深度融合以及预测性维护模型的有效应用,力学测量技术显著改善了产品质量控制水平与设备运行效率。未来随着 5G 通信与边缘计算及机器学习技术的进一步发展,力学测量技术将朝着更高精度与更强智能化与更广泛互联的方向演进,为构建新一代智能制造生态系统奠定坚实基础,推动制造业向更加智能与绿色及高效的方向持续发展。

参考文献:

[1]焦东旭 , 董慧 . 智能制造技术在工程机械企业发展中的应用分析 [J]. 造纸装备及材料 ,2025,54(5):76-78.

[2]喻云 , 刘于 . 机械计量技术在智能制造中的应用与发展 [J]. 大众标准化 ,2025(5):173-175.

[3]李杰 . 智能制造技术在机械工程设备中的应用与发展趋势 [J]. 微型计算机 ,2025(4):70-72.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)