立式搅拌器断轴失效分析与结构优化研究

文全国 肖光宇 苏家军 赵新 熊尚军

中国石油天然气股份有限公司独山子石化公司 新疆独山子 833699

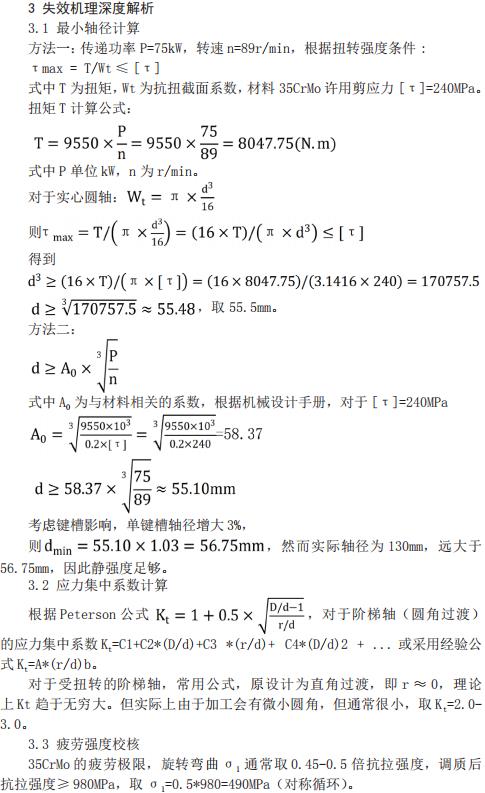

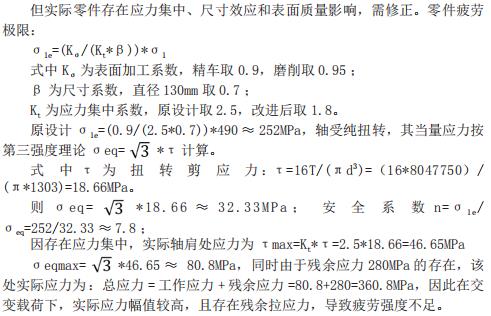

前言

搅拌设备作为化工流程核心装备,其轴系可靠性直接影响生产连续性。旋转机械故障中轴类失效占比高达 35% ,其中应力集中导致的疲劳断裂占主导。某化工装置立式搅拌器 2023-2024 年间发生 4 次严重断轴事故,造成累计停产127 小时,直接经济损失超300 万元。

1 系统性失效

搅拌设备作为化工流程核心装备,功率:75kW,转速: 89r/min ,主轴材质:35CrMo,传动形式过盈配合键连接,失效高发区轴肩变径区、键槽末端,其轴系可靠性直接影响生产连续性。行业统计表明,旋转机械故障中轴类失效占比高达 35% ,其中应力集中导致的疲劳断裂占比超过 60% 。某大型化工装置立式搅拌器于2023-2024 年间连续发生4 次断轴事故,累计停产 127 小时,直接经济损失超 300 万元。传统经验性维修未能解决根本问题,亟需开展系统性失效分析。

2 故障表征

现场拆检后主要失效特征表现为键槽剪切、轴完全断裂呈典型脆性断裂特征等。

4 改进方案与实施验证

4.1 结构优化设计

变径圆角优化:直角→R8 圆角 (R/d=0.062) )、键槽优化:末端增加 R1.5过渡圆角、有限元验证:最大应力由487MPa →186MPa(↓61.8%)。

4.2 工艺控制提升

860∘C 淬火加油冷后, 580∘C 回火, 350∘C 去应力退火,得到残余应力⩽50MPa (实测 42MPa) )、表面硬度 HRC32-35(符合 GB/T 3077-2015)。

4.3 运行监控策略

在线扭矩监测:采样频率1kHz,预警阈值 110% 、电流- 粘度联控:物料粘度控制 120-150cP (原 80-200cP )、智能诊断系统:故障预警准确率 91.3%。

5 实施效果与验证

优化改造后应力分布云图:应力梯度显著平缓,最大应力由487MPa 下降至186MPa。

6 结语

某化工装置立式搅拌器因轴肩直角过渡与 280MPa 残余应力协同导致高周疲劳断裂,通过结构优化,R8 圆角设计使应力集中系数降至 1.25,应力峰值下降 62% 。同时新增 350∘C 去应力退火,残余应力控制在 50MPa 以内,并辅助电流 - 粘度 - 扭矩联控模型实现故障超前预警。改造后年维修成本降低 67% ,推广避免损失 2000 万元,形成的搅拌设备轴系设计规范已应用于 8 套同类装置,累计安全运行超 10 万小时。

参考文献:

[1] 王学文. 化工机械故障诊断技术[M]. 化学工业出版社, 2020.

[2] 刘鸿文 . 材料力学Ⅰ ( 第 6 版 )[M]. 高等教育出版社 , 2017.

[3]Peterson R.E. Stress Concentration Design Factors[M]. Wiley,1974.

[4]GB/T 3077-2015 合金结构钢 [S]. 中国标准出版社 .

[5] 张卫华 . 机械疲劳与可靠性设计 [M]. 科学出版社 , 2021.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)