核岛安装材料提前引入关键技术与应用研究

罗铛 汪正龙

中广核工程有限公司

1 引言

1.1 工程背景

防城港三期 5、6 号机组为华龙一号标准堆型核电机组,于 2025 年 4 月 27日获核准,核岛厂房布置与二期 3、4 号机组基本一致,目前处于负挖阶段,计划2026 年实现5 号机组核岛厂房第一罐混凝土浇筑 (FCD+0). )。

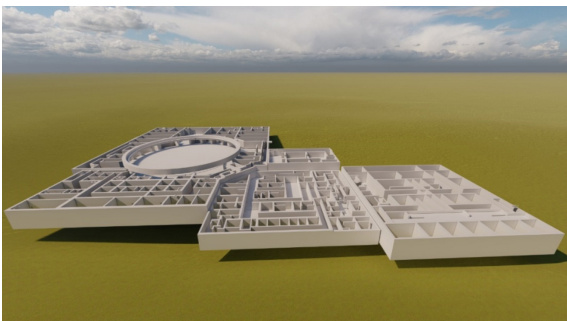

图1 核岛厂房首三层房间布置示意图

华龙一号核岛工艺系统约 60% 的安装工程量集中于首三层房间,涵盖设备、管道及支架等关键构件。参考二期及在建项目经验,核岛厂房采用分层移交模式,首层移交时上层仍处于土建施工阶段,导致安装材料引入通道受限:设计预留吊装孔因土建进度及天气影响难以投用,材料运输需依赖人力或简易工具(如卷扬机、滚杠)完成长距离转移,存在效率低、成本高、施工逻辑复杂等问题。

1.2 研究意义

针对上述痛点,本研究聚焦核岛土建结构施工阶段的关键窗口期(首三层楼板封顶前),通过技术创新与系统策划,实现安装材料提前引入与存放,旨在破解传统模式的瓶颈,为核岛安装高效施工提供技术支撑,同时为同类核电工程提供可借鉴的实践经验。

2 技术方案与实施路径

2.1 组织架构与总体思路

成立由核岛安装、土建、设计、采购及建安承包商组成的专项工作组,构建跨专业协同机制。核心思路为:利用首三层楼板封顶前的窗口期,结合免支模快速建造技术释放的空间,提前引入特定类别核岛安装材料并存放于选定房间,待房间移交后即可开展安装作业,缩短材料引入周期。

实施流程包括:

- 明确提前引入材料需求清单及预估量;

- 结合土建进度梳理材料吊装引入时间节点;

- 协同设计、采购专业匹配出图及供货计划;

- 基于免支模技术应用情况验证存放房间可行性。

2.2 关键技术内容(1)材料范围精准甄选

基于土建施工阶段的环境特点(温湿度不稳定、存在交叉作业),排除泵阀、电缆等成品保护要求高的材料,提前存放材料除了必要的防护措施外,应易于保管,同时对房间环境温湿度和材料成品防护要求相对较低 , 确定三类适宜提

前引入的材料:

- 核岛辅助管道支架:首三层共计23909 个,619108 点(含预制及安装),其中重量 ⩽50KG 的支架20965 个,占比 87.6% ,重量大于 50KG 小于等于 100KG为 1523 个,重量 >100KG 的1421 个,可预制后模块化装箱存放;

- 核岛小吊车轨道:BFX、BSX、BNX 厂房共 368 台,其中 247 台(占比67% )可提前引入,为后续设备吊装创造条件;

- 非预引入容器类设备:330 台辅助设备中 67 台(占比 20.3% )尺寸小、重量轻,适合塔吊吊装及室内存放。利用各厂房塔吊即可吊装引入。同时,其在土建房间内易于存放,设备内部保持充氮、外部防护布覆盖。

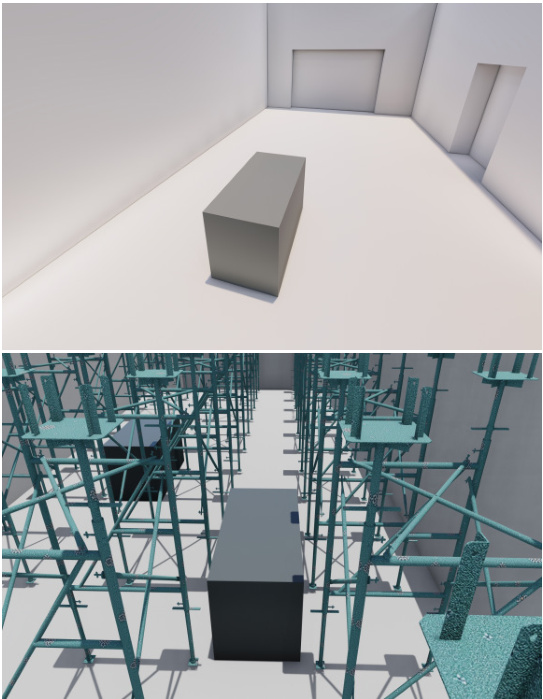

图2 管道支架存放模块示意图

(2)存放房间科学遴选

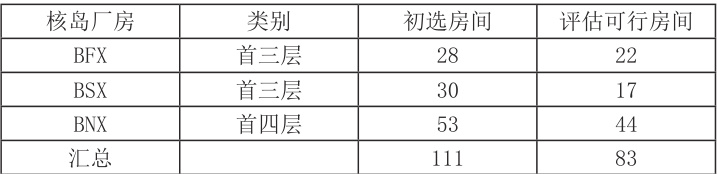

结合材料特性、数量及二次转运需求,在 BFX、BSX、BNX 厂房初选 111 间房间,经土建结构(叠合楼板、压型钢板楼板和 Half-Sc 楼板等免支模技术应用)及运输通道验证,并考虑土建阶段钢结构等材料运输通道和土建材料存放需求,最终确定83 间作为备选存放点,具体分布如下:

表1 提前存放材料房间表

实际应用中,每厂房各选取 2-3 间作为核心存放点,保障材料集中管理与快速取用。

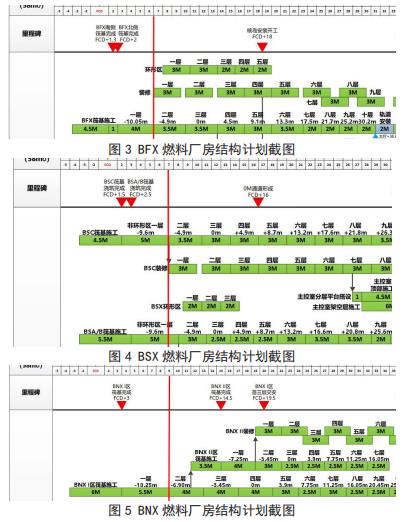

(3)全流程协同管控

- 图纸与供货协同:考虑到管道支架场外预制、材料运输、到货开箱、物项盘点、引入前包装、二次运输等事宜,管道支架图纸需在 FCD+0~1 完成出版,材料于 FCD+3 到货;小吊车轨道及容器类设备不涉及场外预制工序图纸可稍晚出版,设备于 FCD+3 前到货,确保满足 FCD+6 的首批次吊装需求。

- 吊装窗口把控:根据工期安排,BFX、BSX、BNX 厂房首层楼板封顶时间分别为 FCD+6 、 FCD+6.5 、 FCD+8.5 ,材料提前引入需在对应节点前完成。

- 成品防护体系:核岛安装材料在土建结构施工阶段提前引入房间后,应考虑合适成品防护措施,避免材料磕碰、锈蚀等问题。采用“集中防护 + 防潮隔离 + 区域避让 + 环境调控”四重措施,包括防护布覆盖、枕木垫高、预留 2米施工安全距离及通风除湿设备配置。

1)集中防护与标识:房间材料集中存放,采用防护布、防护框架等措施集中防护,做好标识警示,定期巡检存放情况;

2)防潮隔离:材料存放处底部采用枕木、垫板等措施将存放材料抬高,避免材料浸水锈蚀;

3)避让施工区:各房间材料存放点,应避开房间墙体2 米以上空间,避免土建作业期间磕碰风险;

4)环境调控:若现场条件允许,考虑在房间内增加通风机、除湿机等装置。

图7 BFX 厂房0 米层材料存放情况

图6 BSX 厂房0 米层材料提前存放情况

3 应用成效与创新点

3.1 工程成效

- 工效提升:规避传统模式下的长距离人力搬运,安装人员可“就地取材”,早期作业效率提升 40% 以上;

- 施工逻辑优化:降低安装对土建移交进度的依赖,减少交叉作业冲突,施工流程简化率达 30% ;

- 工期支撑:为核岛安装高峰期提供物料储备,预计可缩短核岛安装开工关键路径工期1-2 个月;

- 成本节约:减少人力及机械投入,单机组材料引入阶段可节约成本约180万元。

3.2 技术创新

- 窗口期精准利用:首次将材料引入节点提前至首三层楼板封顶前,突破传统施工时序限制;

- 免支模技术融合:借助叠合楼板等技术释放早期存放空间,实现土建与安装工序深度交叉;

- 模块化管理:管道支架预制后模块化装箱,提升吊装及存储效率,降低二次转运损耗。

4 问题与展望

4.1 现存问题

- 免支模技术应用范围有限,部分存放点与需求存在偏差;

- 设计出图及材料供货时间与提前引入需求存在约2-4 个月差距;

- 交叉作业下成品保护风险较高,需强化多专业协同机制。

4.2 改进方向与未来展望

- 深化免支模技术应用,扩大适宜存放房间数量;

- 建立设计- 采购- 施工联动机制,压缩图纸及供货周期;

- 引入BIM 空间规划、AGV 智能转运等技术,提升材料管理精度与效率。

未来,随着数字化与智能化技术的融入,材料提前引入模式有望成为核电工程高效建造的标准实践。

参考文献:

[1] 程平东,孙汉虹 . 核电工程项目管理 [M]. 北京:中国电力出版社,2006.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)