加工中心链板式排屑机的结构设计与研制

孙龙

长海发展有限责任公司 广西桂林 541001

1. 加工中心排屑需求与链板式结构方案

1.1 加工中心排屑工况分析与技术要求

加工中心在高速切削铝合金与钢材等材料时产生大量金属屑与冷却液,这些废料混合物的及时清理直接影响加工精度与设备安全运行 [1],现代数控加工中心的主轴转速普遍达到 8000-12000r/min ,切削深度范围在 0.5-5mm 之间,因而产屑量巨大且形态复杂。金属屑堆积会导致刀具磨损加剧与工件表面质量下降,传统螺旋式排屑器在处理长条状铝屑时容易发生缠绕堵塞,刮板式排屑器对混合冷却液的适应性较差。排屑系统故障占加工中心停机时间的 35% 以上。

1.2 链板式排屑机结构方案确定

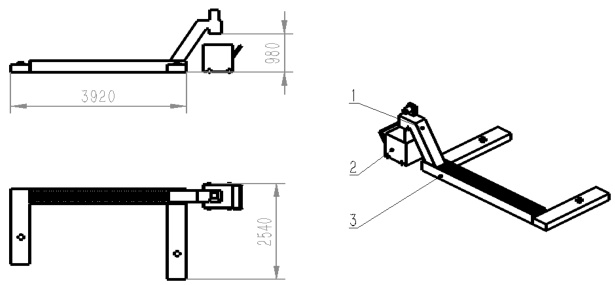

链板式排屑机采用环形链条驱动承载链板连续运转的工作原理,具备承载能力强与适应性好的技术优势,链板式排屑机主要由链条,链板,链轮与驱动装置等组成(见图1)。整机结构紧凑,长度为3920mm,高度为980mm。

驱动装置(1)位于排屑机一端,通过减速电机带动链轮系统,驱动链条沿导轨做循环运动,承载链板均匀分布在链条上,形成连续的输送面,有效承载各种形态的金属切屑,导向支撑机构确保链条与链板在既定轨道内平稳运行,工作时金属链板紧密衔接在链条上,随着链条的前行将散落在机床底部、导轨旁等位置的切屑托起,沿着设定的倾斜角度输送至指定的集屑容器中,实现高效连续排屑功能。

L1- 传动机构,2- 收集箱,3- 水箱体

图1 铣床排屑机结构图

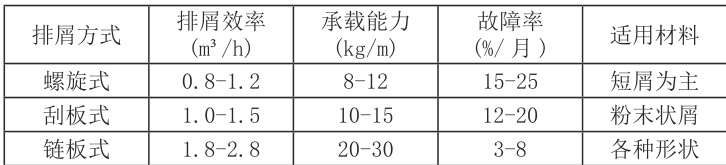

驱动系统选用减速电机配合链轮传动,确保低速大扭矩输出特性满足重载排屑需求[2]。承载链板采用耐磨合金钢制造,单板承载能力达到 15kg ,板间距设置为 120mm 以保证排屑连续性,导向支撑机构通过精密导轨与支撑滚轮确保链板运行平稳,减少磨损与噪音。该方案相比传统排屑方式具有排屑量大与故障率低以及维护简便等优点,特别适用于大型加工中心的连续生产环境。(见表 1)。

表 1 不同排屑方式性能对比

驱动机构主要由以下部分组成:

电机:根据排屑机的负载、输送速度及工作环境等因素选择合适的电机。对于常规工况,可选用普通三相异步电机;若需要对排屑速度进行调节,则可采用变频电机。电机的功率需根据排屑机的输送量和链条运行所需的驱动力来确定,一般通过计算切屑的重量、链条的摩擦力等因素来评估电机功率大小。

减速机:减速机的作用是将电机的高转速、低扭矩转化为适合链条驱动的低转速、高扭矩。可选择如 R 系列硬齿面斜齿轮减速器等,其具有结构简单、密封好、承载过载性能高、噪音小等特点。减速机的传动比需要根据电机转速和链板运行速度进行精确计算,以确保链板能够以合适的速度平稳运行。

传动齿轮与链轮:传动齿轮用于传递电机的动力,根据驱动机构的具体设计选择合适的齿轮组合。链轮则与链条进行啮合,带动链条运动。链轮经过高精度加工,齿形精度高,与链条啮合紧密,以保证传动效率高、噪音低。在一些特殊设计中,如双链轮驱动结构,可提高驱动的稳定性和可靠性,降低设备故障率。

传动链条:链条是驱动机构中传递动力的关键部件,采用高强度合金钢制造,经过精密锻造、淬火等工艺,具有较高的强度和韧性,能承受较大的拉力和冲击力。链条的节距根据排屑机的输送量和速度进行选择,节距过大或过小都会影响排屑机的性能。

2. 排屑机关键部件结构设计与计算

链板作为承载和输送金属屑的核心部件,采用板状结构设计,具有良好的承载性能以及耐磨特性,链板结构参数直接影响排屑效率与使用寿命,设计中结合铣床作业场景,采用长度 3100mm 宽度为 300mm 厚度 16mm 的链板结构,适应铣床排屑机 3920×2540×980mm 的整体尺寸要求,材料选用 Q345 钢材以适应潮湿与酸性的工作环境,链板的表面进行防腐处理,提高了在冷却液环境下的使用寿命,并且单块链板承载能力按 15kg 设计,板间距设置为合理间隔,可以保证排屑连续性,根据实际的工况载荷分析,链板承受的载荷主要来自金属屑重量以及输送阻力,结合输送能力 600kg/h 的技术指标要求进行强度校核[3]

2.1 链板结构参数设计与强度计算链板强度计算公式:

链板主要部分构成:

链板主体:一般采用优质碳钢或不锈钢材质,具有高强度与耐磨性。其表面可能经过镀锌、镀铬或热处理等特殊处理,以增强防锈和耐磨能力。链板的形状有平板式、凹槽式等,平板式适用于大多数常规切屑,凹槽式则能更好地抓取碎状或粘性切屑。

连接部件:链板由多个单体组成,相邻单体之间通过连接轴杆活动连接,链板的两端通过连接头固定连接,连接头套接在连接轴杆的端头处,使链板能够形成连续的传动带。

挡板:设置在链板上,沿链板高度方向延伸,一端铰接在链板上。当链板移动到斜坡位置时,挡板在自身重力作用下转动并与链板上的抵挡件抵触,防止碎屑从链板上滚落,保证排屑效率。

刮板:焊接在链板上,常见的有曲折刮板、斜刮板和山型刮板等。曲折刮板为曲折面板,垂直焊接在链板上,可支撑物料上斜坡;斜刮板为平直面板,呈斜角焊接,能对物料起到支撑和移除作用;山型刮板上端呈山字结构,垂直焊接,可拉住丝状材料,还能松动主体下方沉淀的碎料。

3 样机研制与性能测试

3.1 样机加工制造与装配调试

样机制造严格按照设计图纸要求进行零部件加工与装配调试,链板采用数控铣床精密加工,表面粗糙度控制在Ra1. 6μm 以内,尺寸公差等级达到IT7 级,机体框架焊接后进行整体退火处理,消除焊接应力并保证结构稳定性。驱动系统装配时重点控制链轮同轴度误差小于 0.1mm ,链条张紧力调整至标准值,导向支撑机构采用精密导轨与轴承组合,确保链板运行平稳且磨损最小,装配完成后进行空载调试,噪音控制在 75dB 以下,系统在额定载荷下连续运行 48 小时无异常,最终确定链板间隙为 2-3mm 。

通过对加工中心链板式排屑机的系统性研究,成功解决了传统排屑设备效率低下与可靠性不足的技术难题,研制的新型链板式排屑机在结构设计上实现了多项技术创新:链板几何参数优化使排屑容积增加 35% ,驱动系统的合理配置保证了系统运行的平稳性,导向支撑机构的强化设计提高了整机的使用寿命。实验验证表明该排屑机在多种材料加工中均表现出优异的性能,排屑效率显著提升,故障率大幅降低,该研究成果为加工中心排屑技术的发展提供了新的技术路径,对提高数控机床自动化水平具有重要的工程应用价值。

参考文献:

[1] 霍 洪 旭 . 链 板 式 排 屑 器 故 障 分 析 及 改 进 [J]. 机 械 研 究 与 应用 ,2023,36(04):153-155+159.

[2] 薛飞 , 李敏 , 彭健 , 等 . 解决数控加工中心积屑安全隐患 [J]. 机电安全 ,2024,(08):16-21.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)