面向核电安装的多平台登高作业车关键技术与发展路径探究

刘晓报

中国核工业二三建设有限公司

中图分类号:TP2

0 引言

随着中国核电产业的快速发展,多堆型批量建设模式对施工效率与安全性提出了更高要求。登高作业车作为替代人工登高的自动化装备,在城市建设等领域已广泛应用,但现有剪刀式、伸缩臂式等类型设备因升降高度受限、成本高昂、承重能力不足等缺陷,无法适应核电特殊环境。研发具备窄空间通行、多车协同、快速组合的专用登高装备,对提升核电安装效率、降低劳动强度、保障施工安全具有重要工程意义。

1 核电安装登高作业车关键技术

1.1 整机系统架构

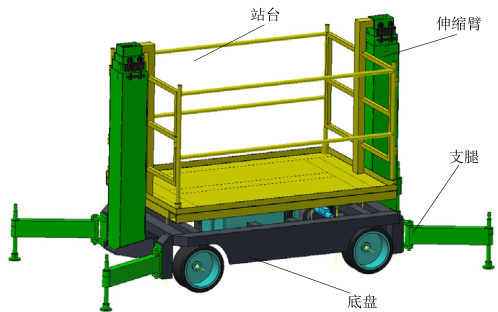

登高作业车采用 “底盘 - 支腿 - 伸缩臂 - 站台” 四级架构(图 1)。底盘为纯电驱动后驱结构,支腿呈 X 型布置,双伸缩臂对称安装于底盘中部,站台通过铰接座与伸缩臂顶端连接。整机尺寸 1600mm×850mm×1800mm ,空载自重1.68 吨,最大作业高度 7.2 米。

图1 登高车总体三维图

1.1 窄空间通行底盘技术

核岛厂房通道门的宽度普遍小于 2 米,部分区域仅 0.8-1.2 米,传统底盘难以适应。研究采用后驱工程底盘设计,尺寸控制在 1600mm×850mm×1800mm 以内,离地间隙 ⩾200mm ,可跨越门槛等障碍物 [5]。创新设计四轮转向机构,最小转弯半径 ⩽1.5 米,通过铰接式转向电缸实现全轮协同转向,满足快堆、华龙等堆型 80% 以上通道通行要求。

底盘采用高强度钢材(Q355B)焊接结构,刚度比传统设计提升 40% ,自重控制在 1.7 吨以内。纯电传动系统配备锂电池组,续航时长 >4 小时,满足核岛无明火作业安全规范。驱动电机采用矢量控制技术,爬坡能力 >20∘ °,适应核岛复杂地形。

1.2 多级伸缩臂与稳定支撑技术

为实现 7 米作业高度覆盖,设计双伸缩臂协同举升机构。采用电缸拉动钢丝绳驱动方式,各节臂间安装耐磨滑块导向,伸缩同步误差 ⩽2mm⨀ 。机械锁定装置可在任意高度锁定,防止平台下坠,横向倾角 ⩽3∘ 、纵向倾角 ⩽4∘ 时仍可安全作业 [7]。

支腿系统采用手动展开 + 螺纹螺杆传动结构,通过定位销实现不同跨度调节(最小跨度 1.2 米,最大跨度 2.5 米)。螺杆传动具有自锁特性,配合防滑支脚,可承受 300kg/m2 荷载,满足核岛通用脚手架荷载要求。

1.3 多平台快速组合技术

突破单一设备作业局限,研发机械卡装式平台连接结构,可快速将多台登高车串联成 I 型、L 型、T 型等组合平台。连接机构采用标准接口设计,包括长条型、T 型、Y 型等模块,适配不同作业场景。

多车同步控制系统支持独立 / 联动双模式,通过 CAN 总线实现多车升降同步精度 ⩽5mm ,避免大规模拆装。组合平台下方保留通道,不影响地面人员通行,作业效率较传统脚手架提升 67%~83% 。

多车组合采用 “主从控制” 模式,主车设定参数后从车自动同步。组合平台通过机械卡钩连接,连接强度 ⩾500N/m ,可承受 3 人同时行走荷载。典型应用场景包括:

线性作业场景:多车串联成直线平台,适用于长走廊管道安装;

拐角作业场景:L 型组合适配 90∘ ° 拐角区域顶墙施工;

▶ 立体作业场景:多层平台叠加形成三维作业空间,满足复杂管线层施工。

1.4 安全防护与智能控制技术

集成多重安全保护机制:超载保护( >110% 额定载荷时报警并禁止起升)、倾角保护(超过阈值自动限制高度)、限位保护(机械锁止防止平台摇晃)。护栏四周安装模块化防火布,满足核电焊接作业防火要求。

2 核电安装登高作业车发展路径探究

2.1 技术优势对比

本装备在空间适应性、作业效率、经济性和安全性方面全面超越传统登高设备,为高空作业领域带来革命性突破。其突破性的紧凑型设计尺寸仅为传统伸缩臂式车的三分之一,能以 850mm 的超窄通道通过性解决传统设备至少需要2.5 米操作空间的行业痛点,特别适合核电站内部、老旧建筑改造等空间受限场景。

2.2.2 产业化推广策略

为推动核电登高作业装备的产业化应用,我们正在构建全方位的推广体系。在标准建设方面,我们将联合中核集团、广核集团、国家电投等核电龙头企业,共同制定《核电安装登高作业车技术规范》,通过统一技术标准推动行业规范化发展。在工程应用方面,计划在新建核电项目中打造示范工程,建立从设备设计、生产制造到现场施工的全流程解决方案,形成可复制推广的应用模式。在商业模式上,创新性地推出 " 设备租赁 + 技术服务 " 的综合服务方案,既提供设备硬件支持,又配套专业技术服务团队,有效降低施工单位的初期投入成本和使用门槛。通过这种" 标准引领 + 示范应用 + 服务创新" 的三维推进策略,加快新技术在核电领域的落地应用和产业化进程。

2.2.3 行业影响与社会价值

本装备的推广应用将引领核电安装行业的系统性变革。在施工模式上,推动传统人工搭设向机械化、自动化作业转型,实现施工效率与精度的双重提升,为建筑业数字化升级提供关键技术支撑。在安全管理方面,通过本质安全设计和智能防护系统的应用,从根本上消除高空作业风险,重塑核电工程安全管理标准。同时,该装备将优化行业劳动力结构,一方面缓解传统高空作业面临的老龄化用工困境,另一方面释放更多人力资源投入技术研发和工艺创新,促进产业向高技术含量方向发展。

3 结论与展望

本研究针对核电安装特殊工况,突破性研发了新一代多平台登高作业系统,取得系列关键技术突破:创新设计的后驱底盘与智能四轮转向系统完美适配核岛狭窄空间,攻克了传统设备通行受限的行业痛点;自主研发的多级协同伸缩臂与模块化组合技术,不仅实现 7 米作业高度全覆盖,更构建了快速搭建的规模化作业平台,作业效率较传统方式提升 33%~83% ,未来研究将重点突破智能集群控制与数字孪生深度融合技术,着力打造具备自主决策能力的智能作业集群,推动登高作业装备向 " 感知-决策-执行 " 一体化方向发展,为中国核电建设提供世界领先的智能化装备支撑。

参考文献:

[1] 高空作业车辆作业臂有限元分析 [J]. 韦天山;马孝昌;孟杰。,2024(01)

[2] 基于 ADAMS 的折臂式高空作业车展开作业稳定性分析[J]. 王昭君;何雪浤;周振东;谢里阳。,2020(03);

[3] 高空作业车的动力学分析 [D]. 滕儒民 .,2002

[4] 高空作业车工作平台调平机构 [J]. 胡元 . 工程机械 ,2006(12)

[5] 伸缩臂高空作业车轨迹跟踪控制方法研究 [J]. 王硕;李恩;赵晓光;梁自泽。华中科技大学学报(自然科学版),2011(S2)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)