金属制品焊接自动化装备的工艺参数优化研究

吴海峰

拉普拉斯无锡半导体科技有限公司 江苏省无锡市 214000

一、引言

在现代制造业中,金属制品的焊接质量直接关系到产品的安全性和使用寿命。随着自动化技术的发展,焊接机器人、激光焊接机等装备已广泛应用于汽车制造、航空航天等领域。然而,焊接过程涉及高温、高能量输入等复杂物理现象,工艺参数的微小波动可能导致焊缝缺陷或力学性能下降 [1]。例如,电流过大易引发咬边、烧穿等问题,而焊接速度过快则可能造成熔深不足。因此,如何科学优化工艺参数,成为提升焊接质量和生产效率的核心挑战。

目前,传统的参数优化方法依赖工程师经验或大量试错试验,存在周期长、成本高的缺陷。随着数字化技术的发展,基于试验设计(DOE)、有限元仿真等方法的智能化优化策略逐渐成为研究热点。本文将从装备特性、参数影响机制、优化方法等方面展开论述,结合实际案例探讨提升焊接质量的有效路径。

二、焊接自动化装备及工艺参数概述

(一)焊接自动化装备简介

焊接自动化装备主要包括弧焊机器人、激光焊接机、等离子焊机等类型。以六轴自动化焊接机械手为例,其通过高精度伺服系统实现焊接轨迹的精准控制,适用于复杂曲面的焊接作业。激光焊接机则利用高能量密度的激光束实现材料的快速熔合,具有热输入小、变形量低的优势,广泛应用于铝合金、钛合金等材料的连接。

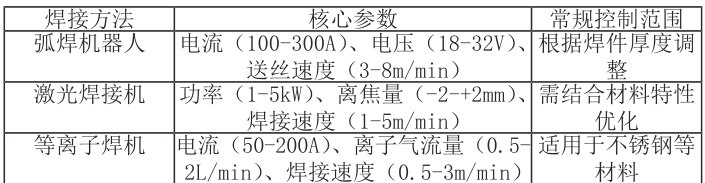

不同装备的工艺参数控制逻辑存在差异。例如,弧焊机器人需同时调节电流、电压、送丝速度等参数,而激光焊接机则需重点控制激光功率、离焦量和焊接速度。实际应用中,需根据焊件材料、结构特点选择合适的装备类型,并匹配相应的参数组合。

(二)常见焊接工艺参数

焊接工艺参数是指直接影响焊接过程和质量的可控变量,主要包括焊接电流、焊接电压、焊接速度、保护气体流量和离焦量。其中,焊接电流决定电弧能量的大小,直接影响熔深和熔宽,电流过大易导致焊缝过热、晶粒粗大,电流过小则可能造成未焊透;焊接电压与电弧长度正相关,电压过高会使焊缝宽度增加、余高减小,同时可能引发气孔缺陷;焊接速度影响单位长度焊缝的热输入量,速度过快会导致熔池冷却速度加快,易产生夹渣,速度过慢则可能引起烧穿或变形;保护气体流量在气体保护焊中至关重要,流量不足会导致空气侵入熔池,增加气孔风险,流量过大则可能扰乱电弧稳定性;离焦量是激光焊接中的关键参数,正离焦可减小熔深,负离焦适用于厚板焊接,但过度负离焦会导致焊缝表面粗糙。

表 1 典型焊接方法的核心工艺参数

三、工艺参数对焊接质量的影响

(一)焊接缺陷与工艺参数的关系

焊接缺陷是衡量工艺参数合理性的直接指标,根据形态特征可分为气孔、夹渣、裂纹等类型,而参数波动会通过不同机制引发这些缺陷。其中,气孔多由保护气体流量不足、焊件表面油污未清除或焊接速度过快导致,例如电流过小会使熔池冷却速度加快,导致气体逸出不充分从而形成气孔;夹渣常因层间清渣不彻底、焊接电流过小或电压过低引起,低电流会导致熔渣黏度增加而难以浮升至焊缝表面;裂纹分为热裂纹和冷裂纹,热裂纹多由焊接线能量过高、合金元素偏析引发,冷裂纹则与焊后冷却速度过快、残余应力过大相关。以铝合金激光焊接为例,当离焦量为 - 2mm 时,焊缝表面会因蒸发剧烈出现沟壑且下表面明显下塌,而离焦量为 + 1mm 时焊缝成型最佳,这表明参数优化需综合考虑材料特性和装备性能,才能实现理想的焊接效果。

(二)工艺参数对焊缝力学性能的影响

焊缝力学性能包括抗拉强度、冲击韧性、疲劳寿命等核心指标,其优劣直接受焊接工艺参数组合的影响。具体来看,熔深与熔宽的匹配关系受电流和焊接速度显著调控 , 电流增大虽能增加熔深,但过度熔深会导致焊缝金属晶粒粗大,进而降低材料的冲击韧性;而焊接速度与熔宽呈负相关,速度过快易使焊缝截面呈现“钉头”状,直接影响接头的承载能力。在热影响区(HAZ)方面,过高的热输入会使 HAZ 范围扩大并伴随晶粒粗化,最终导致接头强度下降,例如焊接 3003 铝合金管,激光功率需超过 1500W 才能实现深熔焊,但功率过高又会引发 Mn 元素蒸发,影响焊缝的致密性。此外,参数不合理会导致焊接过程中应力分布不均,典型如焊接速度过快会使焊缝冷却收缩不一致,在局部产生拉应力,从而增加裂纹萌生的风险。这些现象表明,焊接工艺参数的优化必须系统考量各参数对力学性能指标的耦合影响,才能实现焊接接头综合性能的提升。

四、工艺参数优化方法

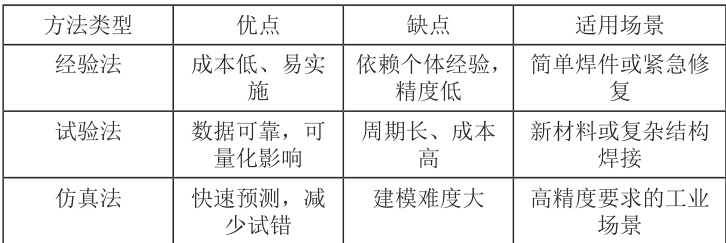

(一)基于经验的优化方法

基于经验的优化方法本质上依赖工程师在长期实践中积累的操作认知,通过“试焊 - 检测 - 调整”的循环机制逐步逼近最优参数组合。这种方法的实施逻辑通常是:工程师先依据类似材料或工艺的历史数据预设初始参数,完成试焊后通过目视检查焊缝鱼鳞纹均匀性、测量熔宽熔深尺寸、进行无损检测评估缺陷率等方式判断焊接质量,再基于主观经验调整电流电压配比、送丝速度等参数进行下一轮试焊。例如在弧焊机器人焊接 Q235 碳钢时,资深工程师会根据焊缝表面鱼鳞纹的粗细程度判断电弧稳定性,纹路过密可能是电流过小导致熔池温度不足,纹路稀疏则可能因电压过高引发熔宽过大,进而针对性调整参数组合。该方法的显著优势在于操作门槛低,无需复杂仿真软件或精密检测设备,在生产线紧急修复、小批量试制等场景中能快速响应;但缺陷也较为明显:不同工程师的经验差异可能导致优化结果离散,面对钛合金激光焊接、厚板多层多道焊等复杂工况时,仅凭经验难以覆盖参数交互作用的影响,且经验积累依赖长期试错,难以适应新材料新工艺的快速迭代需求。

(二)试验优化方法

正交试验设计(DOE)是一种通过正交表科学安排多因素多水平试验的优化方法,其核心在于利用正交表的均衡分散性和整齐可比性,系统分析各工艺参数对焊接质量的影响权重,从而在大幅减少试验次数的同时提升优化效率。以 6061-T6 铝合金焊接为例,采用部分因子试验设计可精准确定最佳参数组合:当送丝速度控制在 5.4m/min、弧长修正量设为 3%、焊接速度保持 53cm/min 时,焊缝成型质量与力学性能达到最优匹配状态。这种方法通过数学统计原理将传统全因子试验所需的数十次甚至上百次试验简化为十余次,显著降低了试错成本与时间投入。

田口方法则创新性地引入信噪比(SN)概念,通过量化参数波动对焊接质量的影响程度,构建以稳健性为目标的优化模型。该方法突破传统试验仅关注均值的局限,更注重减少噪声因素对工艺稳定性的干扰。在铝合金电子束焊接工艺优化中,运用田口方法对脉冲频率和干伸长参数进行稳健设计,通过信噪比分析确定最优参数区间后,焊缝疲劳寿命较优化前提升 20% ,充分体现了该方法在抵抗外界干扰、提升工艺可靠性方面的优势。这两种试验优化方法分别从试验设计效率和工艺稳健性控制两个维度,为焊接工艺参数的科学化优化提供了系统性解决方案,在新材料焊接工艺开发与复杂结构件生产中具有显著的工程应用价值。

(三)模拟仿真优化方法

在焊接工艺参数的模拟仿真优化方法中,有限元分析(FEA)通过构建焊接温度场与应力场模型,能够精准预测参数变化对焊缝质量的影响。例如InteWeld 软件可实现多场耦合行为的模拟,快速优化焊接顺序和夹具条件,其计算精度误差通常小于 20% ,为复杂焊接工况提供了可靠的预测工具 [2]。而机器学习算法则基于历史数据训练神经网络模型,实现对不同参数组合下焊缝性能的预测,某企业就通过深度学习模型优化不锈钢焊接参数,将气孔率从 5%显著降至 1.2%,展现了数据驱动优化的高效性。此外,表 2 对三类优化方法的优缺点及适用场景进行了系统对比,结果表明实际应用中采用“仿真预优化+ 试验验证”的混合策略,既能利用仿真技术缩短优化周期,又能通过试验数据确保结果可靠性,是兼顾效率与精度的理想选择。

表 2 工艺参数优化方法对比

五、结语

焊接自动化装备的工艺参数优化是一个多学科交叉的复杂工程问题。本文系统分析了参数对质量的影响机制,并对比了三类优化方法的特点。研究表明,融合 DOE 试验设计和有限元仿真的混合策略,可有效提升优化效率和精度。未来,随着人工智能和物联网技术的发展,基于实时监测和自适应控制的智能化参数优化将成为研究热点,为金属制品焊接质量的持续提升提供新路径。

参考文献:

[1] 张健 , 花蓉 . 焊接工艺参数对焊接过程稳定性和焊缝质量的影响 [J]. 工程机械 ,2022,53(1):82-87.

[2] 李兵 . 焊接方向与角度对焊缝成形的影响 [J]. 花炮科技与市场 .2020,(2).84.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)