振动筛橡胶球清网系统防堵性能对比与寿命预测

闫全涛 何淼

江苏丰尚智能科技有限公司 江苏省扬州市 225000

引言:橡胶弹簧是振动筛的重要元件,既是主振弹簧,又是隔振弹簧,其力学性能直接影响振动筛的工作性能。在工业生产中,振动筛通过高频振动实现物料与筛网的相对运动,利用筛网孔径差异完成物料的分级与分离,广泛应用于煤炭、矿石、食品、医药等领域。据统计,在矿山开采行业,振动筛的筛分效率每降低 10%,后续破碎、研磨工序的能耗会增加 15%~20% ,而筛网堵塞是导致筛分效率下降的主要原因之一。

1. 振动筛橡胶球清网系统防堵性能对比实验

1.1 实验方案设计

实验以矿山选煤厂常用 ZS1230 型直线振动筛为原型,搭建小型模拟平台,振动频率(16Hz~25Hz)、振幅(2mm~5mm)可调节,筛网用 20 目(孔径0.85mm)不锈钢编织网,物料为该厂原煤,含水率 12%~15%. 、粒径 0.5mm~1 .2mm,模拟易堵工况。

样本选天然、丁腈、氟橡胶球三类,每类设 15mm/20mm/25mm 直径与邵氏A 50° /60° /70° 硬度,共 27 组。实验保持频率 20Hz、振幅 3mm、进料量 1.2kg/min,每组运行 2 小时,通过堵网率(高清相机 + 图像识别)、筛分效率(电子秤称量)、清网响应速度(实时观察)评估防堵性能。

1.2 防堵性能对比结果与分析

1.2.1 材质对防堵性能的影响

在直径 20mm、硬度邵氏 A 60∘ 的统一条件下,三种材质橡胶球防堵性能差异显著。天然橡胶球弹性与冲击韧性优异,2 小时运行后堵网率仅 8.2%,筛分效率 91.5%,首次堵网出现时间 47 分钟,这得益于其低玻璃化转变温度( (-70∘C ~-60℃),常温下分子链活跃,撞击后能快速恢复形变。丁腈橡胶球耐油耐磨但弹性稍弱,堵网率 12.5%、筛分效率 86.3%、首次堵网 35 分钟,而当物料含 5% 机械油时,其堵网率仅升至 14.1%,远低于天然橡胶球的 23.7%,凸显油性工况下的抗黏附优势。氟橡胶球耐高温腐蚀却弹性最差,常规工况堵网率 18.7%、筛分效率 80.2%、首次堵网 22 分钟,但在 90℃高温下,堵网率仅增 2.3%,远优于天然橡胶球的 31.5% 与丁腈橡胶球的 25.9%,适用于特殊恶劣环境。

1.2.2 直径对防堵性能的影响

以邵氏 A 60° 天然橡胶球为例,直径 15mm 的橡胶球因体积小、质量轻,运动速度快,筛网边缘堵网率仅 6.8%,但中部嵌塞颗粒清除力弱,中部堵网率 15.3%,整体堵网率 11.5%。直径 20mm 的橡胶球质量与体积平衡,中部堵网率 8.5%、边缘 7.9%,整体降至 8.2%,筛分效率达峰值 91.5%,表现最优。直径 25mm 的橡胶球冲击力强,中部堵网率仅 6. 2% ,但体积大导致运动受限,边缘堵网率 18.4%,整体升至 12.3%,还会加剧托球板磨损。

1.2.3 硬度对防堵性能的影响

以 20mm 丁腈橡胶球为例,邵氏 A50∘ °的软质橡胶球撞击形变大使冲击力分散,筛孔嵌塞颗粒占堵塞总量 63%,整体堵网率 16.8%,但对表面黏附物料清除好,黏附质量仅 0.32kg。邵氏 A 60∘ 的橡胶球形变适中,嵌塞颗粒占比降至 41%,整体堵网率 12.5%,黏附质量 0.45kg,实现嵌塞与黏附清除的平衡。邵氏 A 70°的硬质橡胶球冲击力集中,嵌塞颗粒占比仅 28% ,但接触面积小,表面黏附质量达 0.68kg ,且撞击噪音与振动大,设备振动加速度较软质球增加15%,易加速设备疲劳[1]。

2 振动筛橡胶球清网系统寿命预测

2.1 橡胶球失效机制分析

振动筛橡胶球的失效是机械磨损与环境老化共同作用的结果。机械磨损来自两方面:一是橡胶球随设备振动时,与筛网、托球板高频撞击摩擦,导致表面划痕、剥落甚至产生裂纹;二是坚硬物料颗粒(如石英砂、金属碎屑)夹在橡胶球与筛网间,撞击时造成切削磨损,加速损耗。

环境老化则与工况关联紧密,主要有三类:热氧老化因振动内摩擦产热与环境高温,加速橡胶分子链氧化断裂,导致弹性下降、硬度增加;湿热老化中水分渗透橡胶内部,破坏分子交联结构,造成溶胀软化;化学老化常见于化工、制药行业,物料中酸碱或有机溶剂与橡胶反应,导致分子降解或交联,如丁腈橡胶遇强酸龟裂、氟橡胶遇强碱劣化。

微观分析显示,新橡胶球表面光滑致密,失效后表面有明显磨损痕迹与裂纹,断面粗糙,红外光谱检测发现特征官能团峰强度减弱,印证分子链断裂,这与宏观弹性下降、冲击能力丧失直接相关,也为寿命预测提供理论支撑。

2.2 寿命预测模型构建

2.2.1 基于加速老化实验的寿命预测

针对环境老化对橡胶球寿命的影响,采用加速老化实验结合 Arrhenius模型进行寿命预测。Arrhenius 模型是常用的热老化寿命预测方法,其核心思想是通过提高温度加速橡胶老化过程,利用不同温度下的老化数据,推算正常工况下的寿命。实验选取丁腈橡胶球(直径20mm、硬度邵氏A60°)为研究对象,设置 4 个加速老化温度梯度:60℃、 80∘C 、 100∘C 、 120∘C ,每个温度下放置 3组橡胶球样本,定期检测橡胶球的弹性恢复率(衡量弹性的关键指标),当弹性恢复率降至初始值的 50% 时,判定橡胶球达到失效标准,记录此时的老化时间(即该温度下的寿命)。

实验结果显示,在 60∘C 、 80∘C 、 100∘C 、 120∘C 条件下,丁腈橡胶球的失效寿命分别为 2160h、864h、324h、144h。根据 Arrhenius 方程: t=Ae Ea /(RT),其中 t 为寿命,A 为常数,Ea 为活化能,R 为气体常数(8.314J/(mol·K)),T为绝对温度。对实验数据进行线性拟合,以lnt 对 1/T 作图,得到线性回归方程:lnt=10.23-5230/T,相关系数 R2=0.987 ,表明数据拟合度良好。根据选煤厂实际工况,振动筛运行环境温度通常为 25℃(298K),将 T=298K 代入回归方程,计算得到丁腈橡胶球在正常工况下的理论寿命为 t=e 10.23−5230/298 ≈ 7200h。若考虑实际工况中物料摩擦产生的额外热量,环境温度按 35∘C (308K)计算,理论寿命则为 t=e10.23-5230/308≈5400h ,该结果与现场实际使用中丁腈橡胶球5000h~6000h 的更换周期基本一致,验证了模型的可靠性[2]。

2.2.2 基于磨损理论的寿命预测

针对机械磨损对橡胶球寿命的影响,采用累积损伤理论结合实际磨损数据进行寿命预测。在振动筛实际运行过程中,橡胶球的磨损量随运行时间呈线性增长,当磨损量达到临界值时,橡胶球无法产生有效冲击力,判定为失效。实验通过称重法测量橡胶球的磨损量,即定期称量橡胶球的质量,计算质量损失率(磨损量与初始质量的百分比),并记录对应的运行时间。

选取天然橡胶球(直径 20mm 、硬度邵氏 A60∘ )在选煤厂现场进行跟踪测试,初始质量为 15.2g,运行 1000h 后质量为 14.5g,磨损率 0.46% ;运行2000h 后质量为 13.8g,磨损率 0.92% ;运行 3000h 后质量为 13.1g,磨损率1.38% ;运行 4000h 后质量为 12.4g ,磨损率 1.84% 。数据显示,磨损率与运行时间呈良好的线性关系,拟合方程为 Δω=0.00046t ,其中 ω 为磨损率,t 为运行时间(h)。通过对失效橡胶球的检测发现,当磨损率达到 3.2% 时,橡胶球的直径减小至 18mm 以下,撞击力度不足,堵网率升至 25% 以上,失去清网功能,因此将磨损率 3.2% 设定为临界失效值。将 ω=3.2% 代入拟合方程,计算得到天然橡胶球的磨损寿命为 t=3.2/0.00046≈6957h ,考虑到实际工况中物料硬度、流速的波动,取安全系数 0.8,最终确定天然橡胶球的实际推荐更换周期为 5500h~6000h。

2.3 综合寿命预测与应用

橡胶球的实际寿命是机械磨损与环境老化共同作用的结果,因此需要将两种因素的影响进行综合考量。通过对不同工况下橡胶球失效原因的统计分析发现,在常温、干燥、物料无腐蚀性的工况下,机械磨损是导致橡胶球失效的主要原因,占失效总量的 65% ,此时寿命预测以磨损理论模型结果为主;在高温( gtrsim60°C )、潮湿或有腐蚀性的工况下,环境老化的影响显著增强,老化导致的失效占比升至 72% ,此时寿命预测需以加速老化模型结果为核心,并结合磨损量进行修正。

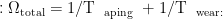

以化工行业高温工况(温度 50∘C 、物料含弱酸性)为例,采用氟橡胶球(直径 20mm、硬度邵氏 A 70°),通过加速老化实验得到其在 50℃下的老化寿命为 8000h,通过磨损实验得到其磨损寿命为 9000h。根据综合寿命计算公式:1/  ,其中 T

,其中 T  为综合寿命, Taging 为老化寿命, Twear 为磨损寿命,代入数据计算得到 T Λtotal=(8000×9000) /(8000+9000)≈. 4235h。结合现场实际运行数据,最终确定该工况下氟橡胶球的推荐更换周期为

为综合寿命, Taging 为老化寿命, Twear 为磨损寿命,代入数据计算得到 T Λtotal=(8000×9000) /(8000+9000)≈. 4235h。结合现场实际运行数据,最终确定该工况下氟橡胶球的推荐更换周期为  ,较单一因素预测结果更贴合实际,有效避免了因过度维护导致的成本浪费或因维护不及时导致的设备故障。

,较单一因素预测结果更贴合实际,有效避免了因过度维护导致的成本浪费或因维护不及时导致的设备故障。

3. 结论

本文通过模拟实验与理论分析,系统研究了振动筛橡胶球清网系统的防堵性能与寿命预测,得出以下主要结论:在防堵性能方面,橡胶球的材质、直径、硬度对清网效果影响显著,综合考虑不同工况需求,常温干燥工况下推荐选用直径 20mm、硬度邵氏 A 60∘ 的天然橡胶球,油性工况下推荐选用同参数丁腈橡胶球,高温腐蚀工况下推荐选用同参数氟橡胶球,可实现堵网率控制在10% 以下、筛分效率维持在 85% 以上;在寿命预测方面,基于加速老化实验的Arrhenius 模型与基于磨损理论的线性拟合模型,能分别有效预测环境老化与机械磨损导致的橡胶球寿命,结合综合寿命计算公式,可根据实际工况确定橡胶球的最优更换周期,为设备维护提供科学依据。

参考文献:

[1] 一种橡胶球铰刚度稳定性时间的仿真分析方法及其应用 [J]. 橡胶科技 ,2024,22(08):474.

[2] 陈美美 . 板簧橡胶支座硫化程度与疲劳寿命的仿真分析及优化设计[D]. 北京化工大学 ,2024.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)