矿用物资计划的准确性提升路径研究

乔艳

国家能源集团神东煤炭集团物资供应中心计划部 陕西省榆林市 719315

1 矿用物资消耗规律识别与量化

1.1 基于生产周期的消耗特征挖掘

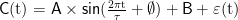

煤矿生产呈现明显的周期性特征,不同生产阶段对物资的需求量存在显著差异,掘进期间钻头与支护材料的消耗量急剧上升,而回采阶段液压支架配件及运输设备的使用频率明显增加,通过建立时间序列分析模型,系统收集各生产环节的物资消耗数据,深入分析月度与季度消耗波动规律。周期性消耗量计算公式:

式中, 为 时刻的消耗量,A 为振幅系数,T 为周期长度, ∅ 为相位角,B 为平均消耗水平 为随机扰动项。

数据显示掘进用钢材消耗量在月初达到峰值,月末逐渐减少,呈现明显的阶段性分布特征,同时季节性因素对消耗模式产生重要影响,冬季维护保养物资需求增长 30% 以上,夏季通风设备配件消耗量显著提高。因而建立基于生产计划的消耗预测算法,结合历史数据和生产安排,能够准确识别不同时间节点的物资需求量,为制定精准的采购计划提供科学依据。

1.2 多维度消耗数据的关联性分析

矿用物资消耗受到生产强度与设备状态及地质条件等多重因素影响,各变量间存在复杂的关联关系,生产强度的增加直接导致主要消耗材料需求量呈指数增长,设备老化程度与维修备件消耗量呈正相关关系,地质条件复杂程度影响支护材料及掘进工具的消耗速度,硬质岩层使得钻头更换频率增加 2-3 倍,通过构建多元回归分析模型,量化各影响因子的权重系数,发现生产强度对总体物资消耗的贡献率达到 45%,设备状态影响占比 32%,地质因素贡献 23%。因而建立消耗关联矩阵,系统分析不同物资品类间的协同消耗特征,揭示钢材与水泥与液压油及密封件等物资的强关联性,为优化库存结构及提高采购效率奠定数据基础。

2 库存动态匹配机制构建

2.1 实时库存监控与预警体系建立

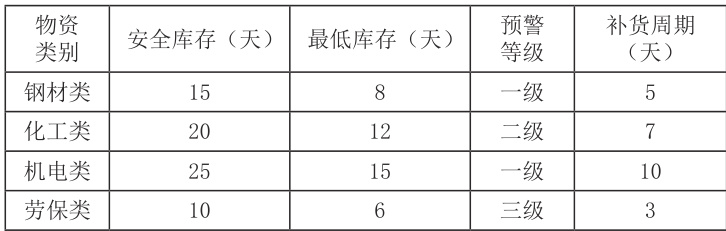

智能化库存监控系统通过 RFID 技术与传感器网络 [1],实现对矿用物资的全天候实时跟踪管理,系统自动采集入库与出库及调拨等各环节数据,生成实时库存报表与动态预警信息,当关键物资库存量低于安全阈值时,系统立即触发预警机制,向采购部门与仓储管理人员发送提醒信息。预警阈值根据物资重要程度与供应周期及消耗速度动态调整,确保既避免库存短缺又防止过度积压,监控数据表明实施智能预警后,关键物资缺货率降低 85%,库存周转率提升 40%,同时系统集成供应商信息及市场价格波动数据,为采购决策提供全方位支持,因而建立的多层级预警机制有效提升库存管理的主动性及预见性,显著改善物资保障能力(见表1)。

表1 矿用物资库存预警阈值设置表

2.2 需求预测与库存水平协同调控

需求预测模型结合历史消耗数据与生产计划及外部因素,建立多维度预测算法体系。模型采用时间序列分析方法识别消耗趋势,运用机器学习算法捕捉非线性变化规律[2],通过专家系统整合经验判断,形成综合预测结果,预测准确率达到 92% 以上,为库存水平调控提供可靠依据,库存调控策略根据预测结果动态调整采购计划与库存配置,实现供需精准匹配。

消耗量预测公式如下:

D(t)=∝×Trend(t)+β×Season(t)+γ×External(t)+ε

式中 , 为 时刻预测消耗量, 为趋势分量, 为季节分量,为外部影响因子, β 为权重系数, ε 为误差项。

调控机制通过设定库存目标区间,当实际库存偏离目标范围时自动启动调整程序,因而形成的“预测- 调控”闭环系统有效提升库存管理的精准性与响应速度。

2.3 多层级库存优化配置模式

矿用物资库存管理采用“总库 - 分库 - 现场”三级配置模式 [3],各层级承担不同功能与责任,总库负责大宗物资的集中储备与统一调配,保持 3-6 个月的安全库存量,分库承担日常物资的中转与缓存功能,维持15-30 天的周转库存,现场库房专注于急需物资的快速供应,储备 3-7 天的消耗量。三级库存通过信息系统实现数据共享与协同管理,形成有机整体,优化配置遵循 ABC 分类管理原则,A 类重要物资在各级库房均设置充足储备,B 类物资重点保障总库与分库库存,C 类物资采用需求驱动的精益配置策略,配置模式的实施使得库存资金占用减少 25%,物资供应及时率提高到 98%,因而构建的多层级配置体系有效平衡库存成本与服务水平,实现资源配置的整体优化。

3 消耗规律与库存匹配的协同优化

3.1 消耗预测与库存策略的融合模型

融合模型将消耗规律分析结果与库存策略有机结合,建立动态决策支持系统,模型以消耗预测为输入,库存成本最小化为目标,约束条件包括服务水平要求与资金限制,通过整数规划算法求解最优库存策略[4],确定各类物资的订购点与订购量及安全库存水平,模型考虑到需求不确定性与供应风险及价格波动等因素,运用蒙特卡洛仿真方法评估策略的鲁棒性 [5]。仿真结果显示融合模型的库存总成本比传统方法降低 18%,服务水平保持在 95% 以上,同时模型具备自学习能力,根据实际运行结果不断优化参数设置,提高预测精度及决策质量,因而建立的融合模型为物资计划制定提供科学的量化工具,决策的准确性与有效性得到显著提升。

3.2 计划准确性动态提升与系统优化改进

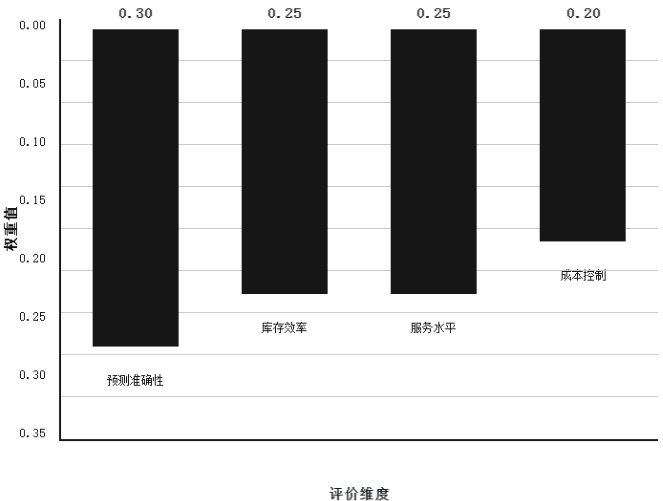

动态提升机制通过实时监控计划执行情况建立计划准确性评价指标体系,包括需求预测准确率与库存满足率及成本控制率等关键指标,评价结果与预设阈值进行比较,当指标偏离正常范围时系统自动触发优化程序分析偏差产生的根本原因,同时调整预测模型参数与修正库存策略或改进管理流程。机制建立学习反馈循环将执行结果反馈给预测模型,不断提高模型的适应性与准确性,实施动态提升机制后月度计划准确率从 75% 提升至 91%,库存周转次数增加35%(见图1)。

图1 计划准确性评价指标权重分布柱状图

结语

矿用物资计划准确性的提升是一个系统工程,需要在深入理解消耗规律的基础上构建科学的库存动态匹配机制,消耗规律分析为计划制定提供量化的决策依据,使得物资需求预测从经验驱动转向数据驱动,库存动态匹配则通过实时响应与智能调节,确保计划执行的精准性与灵活性。两者的有机结合不仅提升了物资管理的科学化水平更为煤矿企业实现降本增效及绿色发展提供了重要支撑,未来随着人工智能与物联网技术的进一步发展,矿用物资管理将朝着更加智能化与精准化的方向演进,为煤炭行业的高质量发展注入新的动力。

参考文献:

[1] 尚素玲 . 供应数据在矿用物资管理中的应用分析 [J]. 商界 ( 财经 ),2022,(5):52-54.

[2] 国汉君 , 周爱桃 , 张顺义 , 等 . 煤矿企业应急物资共享储备模型研究 [J]. 中国煤炭 ,2025,51(04):14-24.

[3] 王 乐 . 国有企业物资采购管理水平提升路径研究 [J]. 石油石化物资采购 ,2023,(20):1-3.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)